Как своими руками сделать формы для заливки эпоксидной смолы

Содержание:

- Свойства смолы ЭД-20 и применение

- Как пользоваться эпоксидной смолой

- На какие бренды ориентироваться

- Лаки и компаунды на основе эпоксидных смол

- Применение эпоксидной смолы для пропитывания стеклоткани

- Свойства и характеристики

- Нормы безопасности, принятые в Евросоюзе

- Основные сведения

- Смолы специального назначения

- Свойства материала

- Использование отвердителей

- Виды эпоксидных смол

- Производственное использование эпоксидки

- Возможно, вам также будет интересно

- Область применения материала для творчества

- Как и из чего изготовить отвердитель для эпоксидной смолы

- Эпоксидная смола – сфера применения

- Российское производство по европейским технологиям

- Инструкция по применению ЭД-20

Свойства смолы ЭД-20 и применение

Эпоксидно-диановая смола ЭД-20 – прозрачная вязкая жидкость желтого, коричневатого цвета без механических примесей, включений. Она представляет собой плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы данной марки – ФКП Завод им. Свердлова, также ее выпускает ряд иных компаний. Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

ЭД-20 комбинируется с разными отвердителями, в некоторых случаях требуется добавление пластификаторов (для уменьшения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование. Свойства ЭД-20 таковы:

- высокая плотность, беспористость готового продукта;

- отличная твердость, стойкость к механическому повреждению, агрессивной среде, влиянию влаги;

- термостойкость;

- диэлектрические и противокоррозионные способности;

- хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и многими другими материалами;

- легкость в работе;

- малая усадка, низкий удельный вес.

Эпоксидка имеет широкое применение в разных сферах народного хозяйства. Ее используют для ремонта электротехники, компьютеров, радиоэлектроники, деталей и корпусов яхт, лодок, катеров, для производства мебели – столов, стульев.

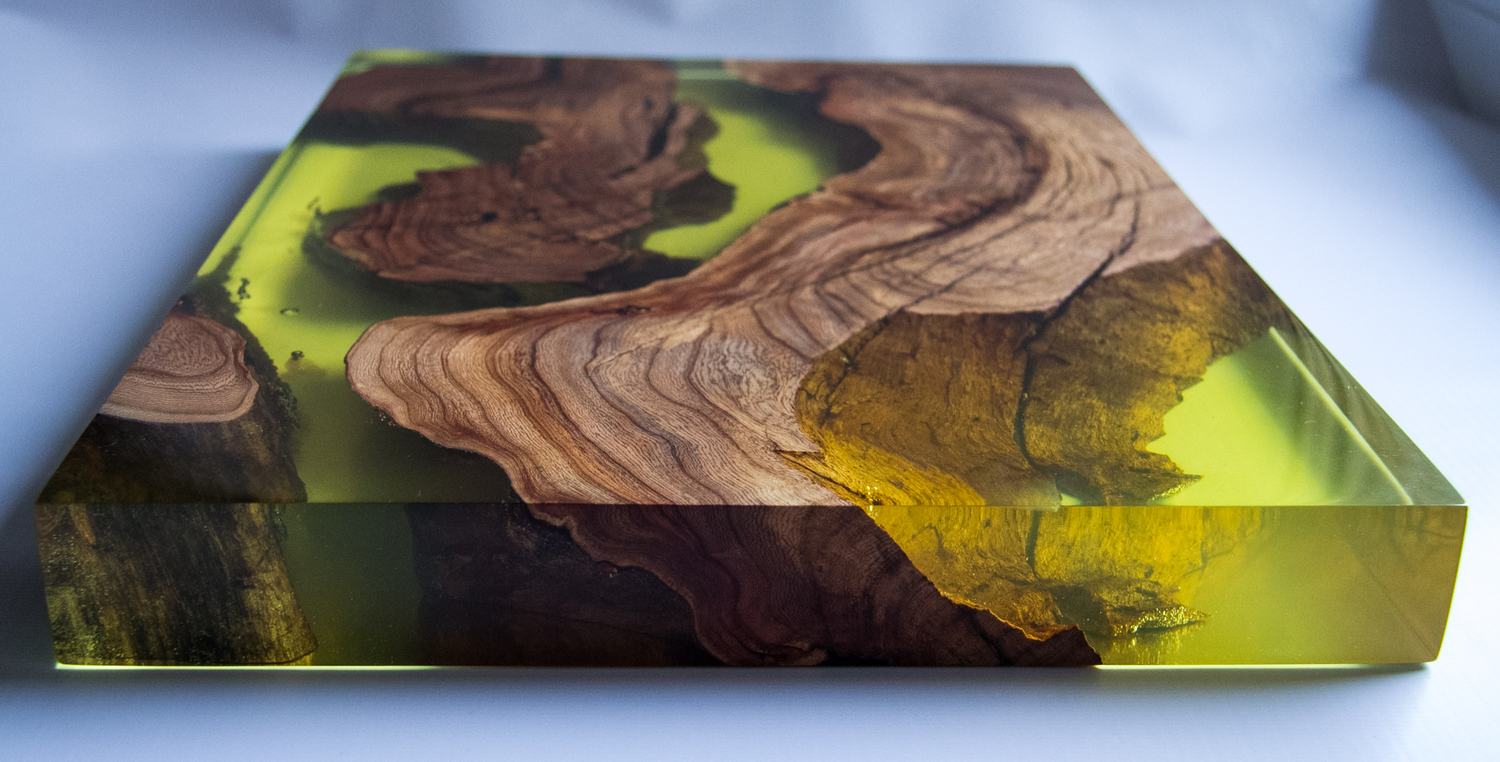

При помощи ЭД-20 делают красивые столешницы, галантерею, изделия для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

ЭД-20 входит в состав различных лакокрасочных материалов – грунтовок, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный пластик, стеклопластик, стекловолокно.

Как пользоваться эпоксидной смолой

При заливке разных изделий нужно следовать технике работы с эпоксидкой для творчества

Особенно важно соблюдать рекомендованные пропорции основной массы и отвердителя

Разведение эпоксидки с отвердителем

Любой производитель указывает точные пропорции компонентов на упаковке. Это делает процесс приготовления заливочной массы упрощенным.

Порядок работы со смолой:

- Немного подогреть отмерянную порцию эпоксидки, следя, чтобы материал не закипел (при кристаллизации нужно остудить смолу и еще раз прогреть до +40 градусов).

- Влить в смолу отвердитель.

- Хорошо перемешать компоненты между собой деревянной палочкой (электроинструмент применять нельзя, это вызывает появление большого количества воздушных пузырьков).

Приготовление и использование в большом объеме

Обычно значительные объемы эпоксидки бывают нужны для заливки предметов интерьера, мебели, покрытия столешниц и т. д. Трудности возникают с равномерностью массы, ведь перемешать ее непросто, как и подогреть, и поддерживать нужную температуру, пока смола не будет залита.

Обычно рекомендуется применять водяную баню. Максимально допустимая температура нагрева +55 градусов. При превышении этой отметки произойдет кристаллизация.

Использование для небольших изделий

Малые объемы смолы пригодятся для поделок — например, заливки рукояти для ножа, крышечек, бижутерии. Нагревать смолу для небольших порций не обязательно. Перемешивание делают холодным способом, реакция все равно произойдет нужным образом.

Обычно пропорция смолы и отвердителя составляет 10:1 или согласно рекомендациям производителя. Перемешивают смолу аккуратно, чтобы состав имел равномерную консистенцию без пузырьков воздуха.

На какие бренды ориентироваться

Poxipol «Холодная сварка» (серый)

Специальный двухкомпонентный клей, приводимый в рабочее состояние после разминания влажными руками.

Невысокий по стоимости, с малым временем отверждения двухкомпонентный эпоксидный состав, сделанный по принципу «два в одном». Обладает крайне малым временем достаточной полимеризации, в твердое состояние приходит уже через 10 минут. Окончательная полимеризация наступает через 60-80 минут.

Не разрушается при контакте с низкой, до минус 40°C градусов и высокой, до плюс 180°C градусов температурой. При надлежащей зачистке поля склеивания можно даже использовать на водопроводах и газопроводах высокого давления. Серый цвет этой холодной сварки делает ее незаметной на стали, чугуне и железе.

EpoximaxX 1.2 кг

Эпоксидный двухкомпонентный жидкий клей. Может наноситься кистью. Является модификацией, специально разработанной для металлов, классического ЭДП. Максимальная температура использования 120°C градусов. Минимальная – минус 40°C градусов.

Полное время отверждения 3 часа. Устойчивость к растяжению достигает 60-80 Мпа, разброс в 20 единиц обусловлен разностью материалов, на которые клей может быть нанесен. Но прочность клеевого шва такова, что разрыв часто происходит не по линии склейки, а в самом склеиваемом материале.

Weicon RK-1500

Двухкомпонентный конституционный клей на эпоксидной основе. Время надежной фиксации склеиваемых поверхностей наступает уже через 5 минут. Можно клеить изделия из алюминия, стали, титана, а также эти металлы в их сочетаниях. По прочности клеевого шва этот клей просто уникальный: выдерживает нагрузку на разрыв до 26 Н на мм2. Эксплуатационный температурный диапазон от минус 50°C до плюс 130°C градусов.

Благодаря высокой адгезии может применяться без предварительной механической обработки поверхностей, если она невозможна или на нее нет времени. Хотя, конечно, абразивная обработка желательна, так как она увеличивает сцепляемость клея и склеиваемого материала. Составом, кроме металлов, можно скреплять изделия из керамики, стекла, твердых пластмасс.

Strong steel stick renewal composite

Химически устойчивый эпоксидный двухкомпонентный клей, созданный по принципу холодной сварки «два в одном». Многослойный брусок, который после отрезания нужного количества разминается мокрыми руками и из него формируется клеевой шов нужной конфигурации. Для достаточной герметизации хватает 40 минут. Для полной – 12 часов.

Допускается эксплуатация в контакте с едким веществами в виде щелочей кислот, в том числе концентрированных, а также с эфирами и спиртами.

Лаки и компаунды на основе эпоксидных смол

На основе эпоксидных смол изготавливаются различные лаки, компаунды и эмали горячей и воздушной сушки. Широкое применение получил эпоксидно-полиэфирный пропиточный лак ПЭ-933 на основе продукта сополимеризации терефталевого и адипинового полиэфиров и эпоксидной смолы Э-40. В готовый лак вводится бутоксикрезолоформальдегидная смола РБ в количестве 5%.

Свойства этого лака позволяют применять его в качестве пропиточного для обмоток машин с изоляцией класса F.

В пропиточном эпоксидном лаке на основе смолы ЭД-6 и отвердителя малеинового ангидрида в качестве растворителя служит толуол. Лак этот применяется для пропитки плетеных стержней турбогенераторов с целью цементирования витковой изоляции. Малеиновый ангидрид может быть заменен на метилтетрагидрофталевый ангидрид — менее летучий и токсичный материал. Время отверждения этого лака при этом несколько увеличивается. На основе этого же лака изготавливают обмазочный компаунд путем введения наполнителя — мелковолокнистого асбеста. Этот компаунд в виде изоляционной замазки применяется для выравнивания переходов при изготовлении плетеных стержней турбогенераторов и других целей.

В качестве покровных лаков разработан лак ЭП-96 на основе эпоксидной смолы Э-40 в композиции с адипиновой кислотой и крезолоформальдегидной смолой. На основе этого лака и пигментов изготавливается эмаль ЭП-91 темно-зеленого цвета.

Эмаль предназначается для покрытий различных электротехнических и радиотехнических конструкций и приборов. Она обладает хорошими антикоррозионными и электроизоляционными свойствами. Пленка этой эмали после сушки устойчива к воздействию воды, масла, ароматических растворителей и тропического климата.

Основой эмали ЭП-92 является композиция из эпоксидной смолы Э-41 с меламиноформальдегидной и алкидной смолами.

В качестве клеящего лака для изготовления теплостойкого и высокопрочного стеклотекстолита (СТЭФ), а также клеящего состава при изготовлении изоляции роторных катушек турбогенераторов применяется лак, разработанный на основе эпоксидной и фенолоформальдегидной смолы (лак ИФ/ЭП-70).

На основе эпоксидной смолы разработано большое количество клеев горячего и холодного отверждения с различными наполнителями (и без них).

Эпоксидные смолы в сочетании с полиэфирными и мономерными соединениями (стирол), а также эпоксидно-полиэфирные композиции в сочетании с полиэфиракрилатами находят применение в качестве пропиточных составов при изготовлении высоковольтной изоляции обмоток стержней турбогенераторов.

Применение эпоксидной смолы для пропитывания стеклоткани

Наружные поверхности корпуса лодки или яхты часто покрывают эпоксидной смолой со стеклотканным армированием. Такое покрытие обладает высокой износоустойчивостью, водонепроницаемостью, противостоянием ударам. Независимо от типа стеклоткани и вида смолы процесс оклейки не сложен, нужно просто приклеить ткань к поверхности. Главная задача — не допустить перерасхода эпоксидной смолы. Для этого:

- Наносят предварительный слой смолы.

- После отверждения заделывают впадины смесью смолы.

- Выравнивают выступы и наплывы.

- Протирают пыль чистой влажной тряпкой.

- Раскатывают стеклоткань по поверхности.

- Закрепляют её малярной лентой.

Не следует разводить слишком много смолы с отвердителем, достаточно полкилограмма, приблизительный расход 300г на кв.м. Если поверхность горизонтальная, смолу просто наливают на покрытие зигзагообразными линиями и распределяют резиновым шпателем, наклонную поверхность обрабатывают валиком. Для равномерного распределения смолы, прочного сцепления и выдавливания воздушных пузырьков по приклеенной стеклоткани еще раз проходят чистым валиком. Когда покрытие немного затвердеет, излишки стеклоткани обрезают бритвой.

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон. Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

- древесины;

- фаянса;

- керамики;

- резины;

- кожи.

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность – 1,16-1,25 кг м3;

- прочность на растяжение – 40-90 Мпа, на изгиб – 80-140 Мпа, на сжатие – 100-200 Мпа;

- температура для полимеризации – от +20 градусов, время отверждения – 1,5 часа;

- объем отвердителя – 5 частей на 1 часть смолы;

- водопоглощение за 24 часа – не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость – 5-25 кдж/кв. м.

Нормы безопасности, принятые в Евросоюзе

Прозрачные смолистые субстанции, выпускаемые ведущими производителями Европы, и предназначенные для производства ювелирных украшений и дизайнерской мебели, отвечают всем стандартам. Они полностью соответствуют требованиям и являются безопасными для человека даже при длительной эксплуатации таких изделий. Но по нормам Евросоюза все потенциально опасные эпоксидные смолы, способные спровоцировать различные нарушения здоровья, в обязательном порядке маркируются:

- Н319: имеется риск раздражений при попадании вещества в глаза;

- Н315: появление аллергии при соприкосновении смолы с незащищенной кожей тела;

- Н317: при длительном контактировании с кожным покровом есть риск появления дерматитов;

- Н314: высокий риск токсичного поражения эпидермиса при тесном и продолжительном контакте со смолой;

- Н312 и Н302: токсичные субстанции, вызывающие серьезные отравления и интоксикацию организма при проглатывании либо длительном кожном контакте.

Такие ювелирные смолы являются безопасными даже на стадии разведения массы и ее заливки. В остальных случаях эпоксидными изделиями можно без опаски пользоваться после полного отвердевания массы. Для этого требуется 2–3 суток.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители – алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы – мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) – повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка – нужна для снижения удельного веса продукта;

- аэросил – помогает избежать потеков смолы на вертикальных поверхностях;

- графит – требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра – также окрашивают прозрачный материал в белый и серый цвет соответственно.

Добавление таких наполнителей позволяет после отверждения эпоксидки получить качественную пластмассу с заданными свойствами. Для уменьшения хрупкости к сырью добавляют пластификаторы, например, касторовое масло. Доля их обычно определяется экспериментальным путем.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

- ЭА. Можно использовать для заливки напольных покрытий в производственных помещениях. Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты.

- УП-610. Входит в состав сверхпрочных стеклопластиков.

- УП-643. Усовершенствованная модель, повышающая теплостойкость и химическую стойкость стеклопластиков.

- ЭХД. Хлорсодержащая смола, ее высокие показатели прочности, теплостойкости, огнеупорности и влагостойкости вводят материал в разряд универсальных компаундов.

- УП-631. Применима в сфере обеспечения пожарной безопасности. Самозатухающие свойства востребованы при монтаже огнезащитных пропиток.

Некоторые марки смол не попали в указанную классификацию. Отдельной группой выступают материалы линейки «Эпоформ». Они адаптированы для заливочных работ и продаются в специализированных магазинах. Среди марок Эпоформ встречаются компаунды с высокими показателями прозрачности, которые используются в изготовлении мебели, бижутерии и прочих декоративных композиций. Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

Свойства материала

Эпоксидная смола обладает рядом специфических особенностей, позволяющих использовать ее в самых разнообразных сферах. В зависимости от модификации, производитель имеет возможность выделить те или иные показатели для повышения эффективности практического применения.

Учитывая то, что наша аудитория желает познать качества эпоксидной смолы, как материала для строительства или прикладного искусства, выделим основные достоинства, характерные для всех видов смол.

Прежде всего, следует отметить, что застывшая эпоксидка сохраняет форму и объем. Это качество позволяет создавать изделия и использованием молдов. Причем смола после отверждения практически не дает усадки, то есть, объем застывшей заготовки не изменится.

Большинство марок достаточно устойчиво к воздействию абразивных веществ. Заметим, что при эксплуатации изделий из эпоксидной смолы (наливных полов, предметов мебели, ювелирных украшений) определены правила ухода. В них предписано бережное отношение. Тем не менее, гладкую глянцевую поверхность можно обслуживать практически любыми материалам.

Устойчивость к химически агрессивным средам позволяет домохозяйкам использовать различные чистящие средства. Даже если поверхность получила мелкие повреждения, то при наличии запаса смолы все погрешности реально исправить.

Эпоксидную смолу часто используют в качестве материала для гидроизоляции. Водонепроницаемость оказывает решающее значение при выборе способов отделки мебели или полов в помещениях повышенной влажности. Например, кухонные столы из эпоксидки имеют длительный срок эксплуатации, в то время как мебель из ламинированного ДСП приходит в негодность после воздействия влаги.

Глянец покрытия не боится ультрафиолетового излучения. Во время всего срока службы изделия из эпоксидки не теряют своей прозрачности и не выцветают. Некоторые марки смол обладают повышенными показателями прочности, что позволяет их использовать для покрытия полов в цехах и ремонтных мастерских.

Использование отвердителей

Для того чтобы начался процесс полимеризации эпоксидно-диановой смолы, необходим отвердитель. Его добавляют в рабочую смесь после полного растворения пластификатора. На момент смешивания с отвердителем температура вещества не должна превышать 40 С, в противном случае возможно закипание рабочей смеси.

Пропорции и особенности смешивания

Классическим соотношением при приготовлении эпоксидных смесей является пропорция 1:10 (1 часть отвердителя на 10 частей смолы). Однако, в зависимости от назначения изделия, это соотношение может изменяться как в большую, так и в меньшую сторону.

Добавлять отвердитель следует постепенно, в противном случае может возникнуть перегрев рабочей смеси. Кроме того, быстрое вливание может вызвать цепную реакцию и мгновенную полимеризацию состава. Чрезмерное количество отвердителя также приводит к порче рабочей смеси.

Отвердитель ПЭПА

Полиэтиленполиаминовый отвердитель (ПЭПА) представляет собой доступный реактив, способный эффективно запускать процесс полимеризации эпоксидно-диановых смол при температуре

от +15 до +20 С без предварительного подогрева рабочей смеси. Даже повышенная влажность не влияет на скорость полимеризации смеси.

Препарат может иметь желтоватый или коричневатый оттенок. Оптимальные эксплуатационные свойства изделия достигаются при добавлении 13,7% отвердителя, однако рабочий диапазон находится в пределах от 10 до 15%.

Отвердитель ТЭТА

Триэтилентетраминовый отвердитель (ТЭТА) предназначен для работы в температурном диапазоне от +15 до +25 С. По принципу действия он напоминает препарат ПЭПА, однако имеет несколько существенных недостатков:

- специфический неприятный запах;

- высокую степень токсичности;

- требует строгого соблюдения дозировки.

Отвердитель ДЭТА

Вещество применяется для работы при комнатной температуре без подогрева рабочей смеси. Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

Отвердитель Этал 45М

В отличие от перечисленных выше отвердителей, Этал 45М обладает свойствами пластификаторов. При добавлении препарата температура смеси повышается значительно меньше чем при использовании перечисленных выше отвердителей. Этал 45М хорошо смешивается с эпоксидно-диановыми смолами, не имеет неприятного запаха и не представляет опасности для человека и домашних животных.

Виды эпоксидных смол

Температура отверждения эпоксидной смолы варьирует от -10 до +200°С в зависимости от вида применяемого состава. Различают смолы холодного и горячего отверждения. Эпоксидная смола и отвердитель холодного типа используется чаще всего в быту, на производствах с малой мощностью и там, где не допускается термическая обработка. Для изготовления высокопрочных изделий, способных выдерживать сильные нагрузки, высокую температуру и активные химические вещества, применяют отверждающие компоненты горячего типа. При горячем отверждении формируется более густая сетка полимерных молекул. Разработаны эпоксиды и составы, которые застывают в условиях влажной среды и даже в морской воде.

Производственное использование эпоксидки

Перманентное появление новых химсоставов существенно расширяет сферы использования эпоксидки. С ее помощью теперь стало возможным не только склеивать большие по площади предметы, но и изготавливать из нее замену для металлических деталей в разных конструкциях, что значительно снизит и себестоимость и вес изделия.

К главным областям применения можно отнести:

- Изготовление композитных объектов. Подобным образом изготавливают стеклопластик, углепластик, пропитывая смолой синтетическую ткань. После данные материалы могут активно применяться в объектно-ориентированном моделировании, при создании машин, самолетов, судов, ракет.

- Производство мебели. Это могут быть как обычные варианты (например, кухонные столешницы), так и настоящий эксклюзив бытового декора (слэб-столы и столешницы, искусственные реки и водопады и т.п.)

- Изготовление гидроизоляционных/электроизолирующих материалов. Смола выступает диэлектриком, к тому же влагонепроницаема.

- Изготовление бижутерии и ювелирные работы. Украшения из смолы прекрасно смотрятся и отличаются дешевой стоимостью.

- Ремонтно-монтажные работы. С помощью смолы можно обработать потрескавшуюся столешницу, обновить пол, починить маломерное судно (течь в рыбацкой деревянной лодке), подлатать кузов автомобиля и т. д.

Работать со смолой в много раз проще, нежели с керамикой/металлом.

Возможно, вам также будет интересно

В статье рассматривается топология высокочастотных плат с практической точки зрения. Основная ее цель — помочь новичкам прочувствовать множество моментов, которые должны быть учтены при разработке печатных плат (ПП) для высокочастотных устройств. Она также будет полезна и для повышения квалификации тех специалистов, у кого был перерыв в разработке плат. Основное внимание уделено способам улучшения характеристик схем,

Аналоговый токовый выход Типовая схема формирования аналоговой токовой петли представлена на рис. 1. Она состоит из цифро-аналогового преобразователя с источником опорного напряжения и выходного преобразователя напряжение-ток. Выходной преобразователь позволяет контролировать состояние выхода и генерирует сигнал аварии в случае обрыва петли. Рис. 1. Типовая схема формирования аналоговой токовой петли Для реализации типовой схемы используем в качестве

В настоящей статье рассматриваются правила написания программного кода на ассемблере и способ компоновки проекта с использованием файлов как с С., так с ассемблерным кодом.

Область применения материала для творчества

После разведения эпоксидка будет некоторое время оставаться вязкой, жидкой, поэтому из материала можно заливать различные поделки, делать бижутерию, брелоки, аксессуары, использовать в рукоделии. Состав вливают в формы, а после полного застывания шлифуют и подрезают нужным образом. В окончание работы поделку можно декорировать в любой технике.

Как применяется эпоксидка в интерьере? Благодаря заливке можно сделать оригинальный светильник, вазу, картины и рамки для них, панно, изделия для ванной, кухни. Эпоксидной смолой оформляют барные стойки и столешницы, полки и подставки, мойки и раковины. Различные картинки под эпоксидку заливают прозрачной массой, создавая самые невероятные композиции.

Как и из чего изготовить отвердитель для эпоксидной смолы

Покупая эпоксидную смолу, вы в том же магазине можете найти и отвердитель для неё. Если же у вас в городе нет таких специальных магазинов, то всё это можно заказать через интернет.

Ещё одно уточнение, все эти «лайфхаки» основаны на статьях тех или иных химиков, поэтому не гарантирует успех. Выполняйте все действия в защите и на свой страх и риск.

Ну а для тех, кому всё-таки очень понадобилось изготовить отвердитель в домашних условиях, рассмотрим несколько вариантов как это сделать:

Заменить заводской отвердитель можно серной, соляной или азотной кислотами. Однако это не лучший вариант. При их соединении со смолой и вправду происходит реакция полимеризации, однако она сопровождается вспениванием смолы. Пена имеет черный окрас. Обычно материал приходит в негодность.

Есть вариант заменить отвердитель ортофосфорной кислотой, она показывает себя лучше, чем прошлые кислоты, однако с ней могут возникнуть пара проблем. Первая при смешивании, ведь ортофосфорная кислота плохо растворяется в эпоксидной смоле. Вторая проблема – её не так просто добыть. Как совет, обычный человек может купить преобразователь ржавчины на рынке, в инструкции которого написано «смыть раствор водой после обработки», это говорит о достаточной концентрации кислоты.

Ещё вы должны убедиться, что кислота не повредит заливаемую поверхность, если они случайно сконтактируют.

Самый спорный вариант замены отвердителя – нашатырным спиртом. Заменить отвердитель нашатырным спиртом возможно, но прочность застывшей смолы будет низкой. При этом точных пропорций для смешивания никто вам не назовёт, а в разных опытах с одинаковыми пропорциями результаты были разные.

Самый доступный вариант замены отвердителя – сухим спиртом. Сухой спирт, как правило, представлен таблетками. Прежде, чем смешать со смолой, их необходимо растолочь. Пропорция при их смешивании должна быть 1 к 10 (на десять частей смолы одна часть сухого спирта).

При использовании и изготовлении отвердителей своими руками, никто не даст вам гарантии, что всё сработает или пойдёт по плану. На просторах интернета можно найти множество различных способов замены отвердителя, где убедительно всё рассказывают, но отзывы о них весьма трудно найти.

Рекомендую следующее видео, где автор рассказывает, чем можно заменить отвердитель для эпоксидной смолы:

Эпоксидная смола – сфера применения

Широкий ассортимент эпоксидных смол производится в промышленных масштабах. Сырье для производства эпоксидных смол – в основном получено из нефти. Однако существуют растительные источники и в настоящее время становятся коммерчески доступными. Например, глицерин растительного происхождения, используемый для производства эпихлоргидрина.

Эпоксидная смола используются в промышленных инструментах для изготовления пресс-форм, мастер-моделей, ламинатов , отливок, креплений и других вспомогательных средств промышленного производства.

Этот «пластиковый инструмент» заменяет металл, дерево и другие традиционные материалы и, как правило, повышает эффективность и либо снижает общую стоимость, либо сокращает время выполнения многих промышленных процессов.

Эпоксидные смолы также используются в производстве армированных волокном или композитных деталей. Они дороже, чем полиэфирные смолы и винилэфирные смолы, но обычно с их помощью производят более прочные и более термостойкие композитные детали из термореактивной полимерной матрицы.

Эпоксидная смола также продаются в лодочных мастерских в качестве ремонтной смолы. Но они обычно не используются во внешнем слое лодки, потому что они портятся под воздействием ультрафиолета.

Эпоксидная смола используются при ремонте и сборке лодки. Смола покрываются обычной или двухкомпонентной полиуретановой краской или морскими лаками. Они обеспечивают защиту от ультрафиолетового излучения.

Эпоксидная смола является одним из немногих клеев, которые могут заполнить зазоры без потери прочности. Вот почему она идеально подходит для ремонта незакрепленных соединений в мебели. Прочитайте инструкцию на этикетке и убедитесь, что эпоксидная смола предназначена для ремонта дерева.

Российское производство по европейским технологиям

Необходимо понимать, что для производства эпоксидной смолы не требуется строительства огромных цехов. Необходимо создать условия для смешивания компонентов, их нагревания и охлаждения. На фоне возросшей популярности в России появились несколько изготовителей, которые поставляют смолу на рынок мелким оптом.

Выше перечисленные компании были созданы, чтобы обеспечить потребность промышленного масштаба. Ряд компаний (назовем их новыми) построили свою деятельность на готовом зарубежном оборудовании. Производство смолы хоть и считается российским, но все технологические разработки принадлежат европейцам. Тем не менее, в паспорте или инструкции будет указано, что эпоксидка произведена в России.

Одним из таких предприятий является компания ArtLine. Смола ArtLine Crystal Epoxy продается в комплекте с отвердителем. Она расфасована мелкими партиями, что позволяет оптимизировать расходы, точно подсчитав количество материала. Такая смола специально создана для изготовления ювелирных изделий. Она не имеет запаха, в жидком состоянии не оказывает вреда на организм. Отличается и по физическим свойствам (прозрачности, вязкости, прочности). К недостаткам можно отнести ее высокую стоимость. За 150 г смолы придется заплатить 475 рублей.

Судя по отзывам профессионалов, данный бренд заслуживает всех похвал. Работать с компонентами очень удобно, а вероятность некачественного результата сведена к минимуму.

Калужский завод углеродных тканей производит эпоксидную смолу CWrap Polimer 230 по японской технологии Toray Group. Продукция не рассчитана на розничного потребителя. Она фасуется и продается крупными партиями. Используется, в основном, как эпоксидный клей для углеродных тканей.

ООО «Диамант Рус» — объединенное предприятие, открытое германской компанией GmbH. Производство ювелирной эпоксидки с одноименным брендом налажено в Самаре, однако чисто российским производитель не считается.

ООО «РУСЭКОХИМ» является поставщиком и производителем эпоксидных смол серии Aquaglass. Среди них такие модификации, как AquaGlass Citrus 750, 1500, 3000, 6000. Числовой индекс указывает на массу компонента в упаковке. Самая маленькая упаковка 750 г стоит 900 рублей. Как видно из описания, даже отечественное производство по европейской технологии обходится достаточно дорого. Поэтому мастера для заливки столешниц или полов используют исключительно отечественную продукцию.

Инструкция по применению ЭД-20

При использовании эпоксидных смол применяют два способа отверждения: холодный и горячий.

Холодный способ отверждения

Технология холодного отверждения применяется при смешивании небольших объемов смолы и отвердителя. При таком способе никаких дополнительных действий при смешивании компонентов производить не требуется. Достаточно чтобы температура окружающей среды была больше 20С.

При приготовлении рабочей смеси необходимо четко соблюдать пропорции, указанные производителем. Нарушение этих рекомендаций может привести к изменению эксплуатационных свойств смеси, причем в худшую сторону.

Горячий способ отверждения

При горячем способе отверждения смола предварительно подогревается. В бытовых условиях для подогрева часто используется водяная баня. Заранее отмеренное количество смолы выливают в емкость соответствующего объема и разогревают до 45-55 С. Для того чтобы обеспечить равномерный прогрев, компаунд постоянно перемешивают.

Важно! В процессе нагрева недопустимо попадание воды в смолу. Температура компаунда не должна превышать 55 С

После нагрева в вещество добавляется необходимое количество отвердителя. Полученный состав тщательно перемешивается.

Предварительный подогрев способствует равномерному перемешиванию компонентов, что улучшает эксплуатационные свойства эпоксидных смесей.