Оборудование для изготовления арболитовых блоков + фото

Содержание:

- Преимущества и недостатки

- Блоки из щепы – преимущества и слабые стороны

- Как сделать арболитовые блоки своими руками?

- Общие сведения

- Технология производства

- Смесительные станции или растворомешалки

- Общая технология

- Где брать сырье

- Сушка

- Линия «Русский Арболит-2»

- Оборудование для изготовления арболита

- Требования к организации цеха

- Самодельное оборудование и изготовленный на нем продукт

- Что такое арболит?

- Цены на оборудования

- Полезная информация о процессе изготовления арболитовых блоков

- Как сделать станок своими руками?

- Характеристики блоков

- Оборудование

- Приготовление раствора

- Щепорезы

- Заключение

Преимущества и недостатки

В силу своей структуры и особенностей арболит (деревобетон) наделен как рядом положительных качеств, так и некоторыми изъянами.

Вообще, не может быть стройматериала, состоящего из одних достоинств, в противном случае он бы применялся повсюду, а остальные были незаслуженно позабыты. Плюсы деревобетона как стройматериала очевидны.

Так, блок из арболита обладает множеством преимуществ.

К недостаткам блоков из деревобетона можно причислить некоторые нюансы.

Возможность изготовителя выгадать на цементе, применяемом при производстве блоков. В этом случае стройматериал резко утрачивает прочность, таким образом, данный минус устраняет и отдельные представленные ранее преимущества. Аналогично недостатком, который способен свести к нулю ряд преимуществ, является допустимость изменения изготовителем фракции частиц древесины в структуре. Из этого следует, что вероятен выпуск изделий со слишком крупной фракцией щепы или же, напротив, основную долю древесного компонента могут составлять опилки

Оба варианта оказывают большое влияние на качественные характеристики готового блока и, следовательно, построенного из него сооружения

Деревобетон за счет древесины в своей структуре способен абсорбировать воду в значительных объемах, из-за этого требуется пристальное внимание уделять защите сооружений из арболита от проникновения воды. Еще один недостаток – это нередкие ошибки геометрии деревобетонных блоков, они, как правило, не очень сильные, но способны привести к расходу сверх меры кладочного цементного раствора

А больше повышает теплопроводность отстроенной стены, что тоже преимуществом назвать сложно.

Разобрав все преимущества и недостатки деревобетонных блоков, можно сделать надлежащие заключения.

Стройматериал с предосторожностью следует использовать для построек с повышенным уровнем влажности воздушных масс внутри. Перед приобретением непременно необходимо проверить материал и удостовериться в его качественных характеристиках. Надо оценить величину и сплетенность частиц древесины, находящихся в структуре, проверить отсутствие избыточного образования застывшего цементного раствора или же неплотно сопряженных друг с другом составляющих компонентов изделий

Надо оценить величину и сплетенность частиц древесины, находящихся в структуре, проверить отсутствие избыточного образования застывшего цементного раствора или же неплотно сопряженных друг с другом составляющих компонентов изделий

Перед приобретением непременно необходимо проверить материал и удостовериться в его качественных характеристиках. Надо оценить величину и сплетенность частиц древесины, находящихся в структуре, проверить отсутствие избыточного образования застывшего цементного раствора или же неплотно сопряженных друг с другом составляющих компонентов изделий.

Блоки из щепы – преимущества и слабые стороны

Рабочие характеристики арболита определяются следующими моментами:

- правильно подобранными компонентами;

- соотношением ингредиентов в смеси;

- соблюдением технологических требований.

Самостоятельно изготовленные блоки из щепы, обладают рядом преимуществ:

- низким уровнем теплопроводности. Теплопроводящие свойства арболита сопоставимы с древесиной. В строении из арболита при стандартной ширине стен, поддерживается комфортная температура при минимальных теплопотерях;

- достаточной прочностью. Материал выдерживает сжимающие нагрузки до 5 МПа, а также изгибающие усилия до 1 МПа. Арболит сохраняет целостность при неравномерной усадке строения, он способен восстанавливать форму;

- стойкостью к замораживанию. Эксплуатационные характеристики сохраняются в течение 30–50 циклов глубокого замораживания. Морозостойкость материала довольно высокая;

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками

- повышенными звукоизоляционными свойствами. Древесная щепа, являющаяся наполнителем, эффективно поглощает внешние шумы. Это позволяет надежно шумоизолировать помещение, обеспечив комфортные условия для жильцов;

- небольшим весом. Используя легкие арболитовые изделия с увеличенными габаритами, можно за ограниченное время возвести стены здания. Кроме того, благодаря небольшому весу стен значительно снижается нагрузка на фундамент;

- экологической чистотой. Применение для изготовления арболита экологически чистых компонентов исключает выделение в процессе эксплуатации вредных веществ. Материал абсолютно безвреден для окружающих;

- удобством использования. Материал легко обрабатывается с помощью бытового инструмента. Не возникает проблем при сверлении, резке, а также исключается необходимость применения армирующих сеток при оштукатуривании стен;

- незначительной усадкой. Величина показателя не превышает 0,6%, что подтверждает сохранение геометрических размеров стен под действием нагрузки. Блочный стройматериал сохраняет габариты после высыхания;

- низкой стоимостью. Применение недорогих отходов деревообработки, которые скапливается на специализированных предприятиях, позволяет при небольших затратах изготовить необходимое для постройки дома количество блоков.

Наряду с достоинствами, арболит не лишен недостатков. Слабые стороны:

повышенная гигроскопичность. Влагопоглощение арболита достигает 85%. Следует позаботиться о надежной гидроизоляции фундамента строения, а также тщательной штукатурке стен с внутренней и внешней стороны здания;

Характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки

- структурные изменения арболитового массива при нагреве. Несмотря на то что арболит не возгорается под воздействием открытого огня, при повышенной температуре материал теряет прочность из-за тления древесной щепы;

- увеличенные допуски на габариты. Отклонения от стандартных размеров вызваны изготовлением форм для арболитовых блоков своими руками. В результате возрастает потребность в штукатурке.

К недостаткам можно отнести повышенный интерес к стройматериалу со стороны грызунов, а также возможность развития микроорганизмов при уменьшенной концентрации извести.

Как сделать арболитовые блоки своими руками?

Самостоятельно в домашних условиях можно изготовить только теплоизоляционный арболитовый материал низкой плотности. Такие блоки могут подойти и для строительства небольшого одноэтажного дома.

Для калибровки щепы необходимо специальное оборудование, так как вручную это сделать довольно сложно. Чтобы самостоятельно сделанный арболит отвечал всем требованиям, он не должен включать в себя опилки, кору или труху.

необходимо подготовить

- формы для блоков из металла или фанеры (желательно чтобы они разбирались);

- бетономешалку (лучше шнекового типа);

- покупной или самостоятельно сделанный щепорез для переработки деревянного сырья.

Изготовление арболита своими руками выполняется в следующем порядке:

- Измельчить древесное сырье в щепу при помощи щепореза.

- Замочить щепу в гашеной извести на 3 часа для того чтобы удалились древесные сахара.

- Процедить сырье при помощи сита для устранения лишней воды.

- Переложить щепу в бетономешалку.

- Засыпать цемент марки М500, хорошо перемешать.

- Долить требуемое количество воды, учитывая влажность материала.

- Добавить определенный процент жидкого стекла и перемешивать до тех пор, пока масса не станет однородной, и легко будет лепиться в руках.

- Смазать стенки форм отработанным машинным маслом и залить в них сырьевую массу.

- Смесь тщательно уплотнить и оставить в формах на сутки для того чтобы она «схватилась».

- Вынуть готовые блоки из форм и оставить еще на 7-10 дней для окончательного просушивания в проветриваемом помещении, где температура воздуха не ниже +12°.

Еще больше информации о самостоятельном производстве арболитовых блоков можно найти здесь.

Общие сведения

Популярность таких плит вернулась на современный строительный рынок. Оборудование для производства арболитовых блоков дает возможность сделать практичный и доступный по стоимости материал, который будет отвечать требованиям ГОСТа 54854-2011. Легкие бетона на наполнителях органического типа растительного происхождения обладают большим количеством преимуществ:

- Устойчивость к воздействиям биологического типа.

- Материал обладает паровой проницаемостью.

- Отличная звуковая изоляция.

- Арболитовые блоки устойчивы к огню.

- Простая установка и легкая обработка поверхностей.

Рассмотрим для начала, что должно входить в состав смеси для изготовления материала.

Технология производства

Арболитовые блоки производятся в соответствии с требованиями ГОСТ 19222-84 «Арболит и изделия из него». Сама же технология состоит из следующих этапов:

- выдерживание древесных отходов под навесом в течение 30 дней;

- расщепление древесины;

- вымачивание щепы (необходимо для того, чтобы удалить из нее сахар);

- подготовка рабочей смеси в соответствии с требованиями ГОСТ;

- добавление в смеситель прочих компонентов (цемента, воды с нужными добавками) и перемешивание смеси;

- заполнение готовым составом форм, его утрамбовка и уплотнение;

- распалубка готовых блоков и их выдержка.

Для того, чтобы готовые изделия набрали необходимую плотность, требуется от 1 до 5 суток. Если блоки производятся с использованием пресса под давлением 2,5-3 МПа, распалубку можно выполнять сразу.

Сушить блоки следует в хорошо проветриваемом помещении, не подвергая воздействию прямых солнечных лучей, в течение 10-15 дней.

Отправлять их на склад можно через 3-5 дней, транспортировать – через 14-20 дней.

Смесительные станции или растворомешалки

Во время производства арболитовых блоков чаще всего используют мешалки периодического действия, иногда строительные миксеры. На крупных линиях, где изготовление материала происходит большими партиями, устанавливается оборудование с непрерывным характером работы.

Для обеспечения потребностей небольших производств в основном используют обычные растворомешалки, которые имеют следующие конструкционные особенности:

- представляют собой большие чаны с боковой загрузкой компонентов и нижней выгрузкой готовой смеси;

- агрегат оснащен двигателем с редуктором, максимальной мощностью 6 кВт;

- для смешивания компонентов арболита используются специальные лопасти.

Объем растворомешалки рассчитывается на основании суточной потребности в материалах для организации эффективного производственного процесса.

Общая технология

Для того чтобы начать производство арболитовых блоков, необходимо иметь в наличии качественное сырье (древесные отходы, цемент, химические добавки) и профессиональное оборудование.

При производстве арболитовых блоков важно ответственно подходить к этапу подготовки сырьевых материалов

-

Важным моментом считается сортирование древесины. Она должна быть без добавок и примесей песка. Допускается присутствие не более 5% коры.Для арболита подходит древесина хвойных пород.

Для производства годятся остатки сырья с пилорам (срезки, горбыль). Не стоит применять для изготовления щепы старые деревянные поддоны, древесину, пораженную плесневыми грибами и горелый лес.

- Правильное дробление щепы имеет большое значение. Идеальной формой щепки считается игольчатая. Важен и размер. Если она будет слишком мелкой, то материал получится тяжелым и плотным, а если крупной, то блок плохо скрепится.Получить оптимальный размер щепы можно при помощи специального арболитового измельчителя для древесины, который имеет ножи определенной формы и калибровочное сито.

- Важен уровень влажности древесного сырья. Если он недостаточный, то понижается марка готового изделия из деревобетона.

- Играет роль последовательность добавления компонентов. Сначала в мешалку кладется древесный материал, потом цемент, вода и необходимые добавки. Все компоненты перемешиваются в течение 10 минут, а потом формируются блоки.

- Заключительная стадия происходит в несколько этапов: разливка в формы, утрамбовка, термообработка, сушка.

Где брать сырье

Арболитовые блоки изготавливают из отходов от древесного производства (опилки, стружка). Из-за небольшой стоимости сырья, себестоимость готовой продукции также невысока. Основными поставщиками сырья для производства арболита являются деревообрабатывающие предприятия.

Арболит используется при строительстве малоэтажных сооружений, он обладает отличными техническими характеристиками и при этом невысокой стоимостью, выгодно отличающей его от, например, газоблоков.

Среди достоинств строительного материала стоит отметить:

- экологическую чистоту;

- устойчивость к гниению и появлению грибка;

- высокие звуко- и теплоизоляционные характеристики;

- устойчивость к воздействию огня (благодаря этому качеству материал может использоваться при строительстве сооружений с повышенным классом пожаробезопасности);

- благодаря пористой структуре обеспечивается хороший воздухообмен и нормальный уровень влажности в помещении;

- небольшой вес и долговечность блоков;

- высокую рентабельность производства, простоту изготовления, низкую себестоимость арболитовых блоков.

Сушка

Изготовленная щепа в обязательном порядке подвергается сушке.

Для повышения эффективности данного процесса промышленное оборудование отличается следующими конструкционными особенностями:

- сушка представляет собой двойной барабан, имеющий диаметр около 2,2 м;

- наружный кожух агрегата оснащен перфорированными стенками, что обеспечивает проникновение теплого воздуха внутрь;

- в конструкции сушки присутствуют асбестовые трубы или специальные гибкие шланги. Они предназначены для подачи теплого воздуха;

- барабан постоянно крутится, что позволяет перемешать щепу и равномерно ее подсушить;

- тепловая энергия производится пушками, мощность которых может достигать 4 кВт.

В зависимости от технических характеристик оборудования за одну смену удается просушить сырье для изготовления 100 блоков.

Линия «Русский Арболит-2»

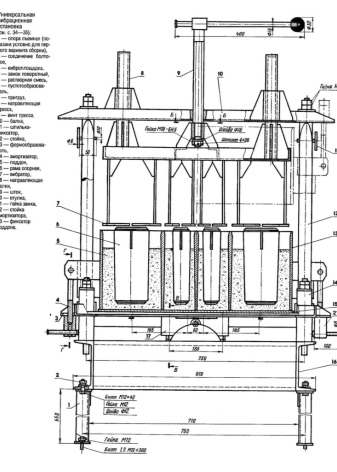

Линия «Русский Арболит-2» – это основной формовочный агрегат, который включает в себя сразу и смеситель, и вибропресс, а также дозаторы и подъемник для них; в дополнение к нему приобретают только щепорез и десятиместные пресс-формы. Линия требует больше места для размещения, так как агрегат нельзя разбить на несколько элементов, а высота его составляет почти четыре метра (при откинутом дозаторе – 390 см).

Также в комплект входит вся автоматика, управляющая процессом производства: электронный дозатор раствора, станция управления, система подачи воды с насосом и трубопроводом.

Оборудование для изготовления арболита

Линия по изготовлению арболитовых блоков – это большой набор оборудования, которое задействовано в производстве данного строительного материала. На комплексном оборудовании за сутки можно изготовить свыше 350 шт. блоков. Если приобрести полную линию, то можно открыть цех и наладить производство блоков из арболита разнообразных размеров, плотности и предназначения.

Чтобы начать производство блоков из древобетона необходимо приобрести:

- щепорез (или шредер) для измельчения подготовленной древесины или древесных отходов;

- мешалку для перемешивания арболитового раствора;

- формовочный станок (вибропресс);

- пресс-формы с 2-я контактными пластинами каждая;

- сушильная камера;

- поддоны.

Для того, чтобы в производстве минимизировать участие человека и повысить производительность необходимо приобрести дополнительное оборудование:

- подъемно-поворотный механизм для перекладывания раствора из смесителя в формы;

- дозатор для выгрузки цемента;

- дозатор щепы;

- скип;

- устройство для подъема дозаторов цемента и щепы.

Подробную информацию о производстве арболитовых камней ищите здесь.

Требования к организации цеха

Перед тем, как искать помещение для цеха по изготовлению арболита, необходимо продумать бизнес-план, при составлении которого обязательно следует:

- изучить спрос на данный строительный материал;

- имеющийся ассортимент;

- найти, где приобретать сырье (деревянные отходы);

- проанализировать информацию о фирмах-конкурентах;

- ознакомиться с налогообложением;

- изучить рынок сбыта.

После того как бизнес-план будет составлен, начинается следующий этап организации бизнеса:

- регистрация предприятия;

- освоение технологического процесса по изготовлению арболита;

- поиск помещения для цеха;

- приобретение оборудования, его монтаж и наладка;

- набор и обучение рабочего персонала;

- поиск поставщиков сырья и его приобретение с запасом на месяц вперед.

Самодельное оборудование и изготовленный на нем продукт

На первом фото – станок, изготовленный кустарным способом, и смеситель, не приспособленный под арболитовый раствор: такие мини-станки для производства арболита покупают или делают своими руками. Хороших блоков на этих линиях не получится, особенно, если сохнуть блоки будут так, как на заднем плане: без опалубки. От места изготовления и распалубки их переносили на поддоны вручную еще сырыми. При таком обращении блоки деформируются или крошатся, и на втором и третьем фото это наглядно видно.

А теперь – краш-тест некачественных блоков от производителей, которые сэкономили на цементе и/или минерализаторе.

Что такое арболит?

Арболит (древоблок, деревобетон) является прогрессивным строительным материалом, получаемым посредством смешивания и прессовки древесной дробленки (щепы) и раствора цемента. По утверждению экспертов, он способен без труда составить конкуренцию кирпичу. Вот только по стоимости при этом деревобетон значительно дешевле.

Основой древоблоков служит древесная щепа. К ее параметрам и объему предъявляются жесткие требования – данные два свойства оказывают большое воздействие на качество конечного изделия и его марку. Помимо этого, имеются производства деревобетона, которые применяют стебель хлопчатника, солому риса либо древесную кору.

С целью увеличения эффективности синтезирования ингредиентов раствора в него примешивают специализированные добавки, которые обеспечивают скорое отвердение и так далее. В большинстве своем – это водный раствор силикатов натрия или калия (жидкое стекло), хлорид алюминия (хлористый алюминий).

Цены на оборудования

Теперь, когда технологический процесс изготовления древесного бетона понятен, перейдём к рассмотрению необходимого оборудования, его стоимости и наиболее известных производителей, а также выясним, можно ли каким-либо образом сэкономить на запуске собственного производства.

Стандартная линия для производства древесных блоков основана на последовательности технологических процессов и включает следующие составляющие:

- дробильная машина или щепорез;

- бетономешалка;

- вибростол;

- прессовальный аппарат;

- оборудование для транспортировки блоков на сушку (например, конвейер);

- сушильная камера.

Виды станков

Существует две основные разновидности блоков из арболита: конструкционные (более плотные) и теплоизоляционные (менее плотные). Они отличаются между собой исходным составом сырья, но производятся на одном и том же оборудовании.

Как выбрать станок для арболита? Для изготовления древобетонных блоков потребуется 3 вида станков: для изготовления щепы, для приготовления смеси и для прессования. Они бывают как отечественного, так и зарубежного производства. Кроме того, некоторые мастера ухитряются собирать оборудование собственными руками (чаще всего, своими силами собирают вибростолы).

Дробилки

Дробилка древесины — самый важный станок для изготовления блоков из арболита.

Дробилки бывают мобильные и стационарные, барабанные и дисковые. Последние отличаются между собой принципом работы. Хорошо, если аппарат будет оснащён машинной подачей сырья — это существенно упростит работу. Цены начинаются от 200 тысяч рублей и доходят до 3 миллионов.

Перед рубкой сырьё обязательно очищается под сильным напором воды. Нельзя допускать попадания грязи, коры, гниющих участков в массу для дальнейшей работы и комплектации блоков. Продолжительность рубки партии древесины зависит от объёма загрузки аппарата и его мощности, но в среднем занимает 40 минут.

Затем щепу обрабатывают химикатами или перегретым паром. Для пара требуется специальное оборудование. Зато сырьё, обработанное под воздействием температуры, лучше прессуется и становится прочнее в среднем на 15%. Цель обработки химикатами — удаление влаги, сахара, спор грибов и паразитов.

Для этих целей оптимально подходит стандартная бетономешалка стоимостью 18-30 тысяч рублей. Для промышленного производства даже в рамках мини-завода необходим объём бака от 150 литров. Так как бетономешалка будет стационарно установлена внутри цеха о её весе или мобильности можно не беспокоиться.

Предлагаем ознакомиться Травма на производстве в 2020 году

Утрамбовка и прессовка блоков происходит на вибростоле (от 20 тысяч рублей). Пресс для арболита можно приобрести за 200 тысяч рублей. Необходимая мощность — около 300 блоков в час. После этой стадии блоки фактически готовы, остаётся только высушить их.

Ускорить сушку можно приобретением специальной сушильной (как правило, инфракрасной) камеры

При покупке такой техники нужно обращать внимание на показатели мощности и энергопотребления, а также на возможность регулировать температуру и скорость сушки

В сушильной камере блоки высохнут и подготовятся к эксплуатации в течение 12 часов — почти в 30 раз быстрее, чем без специального оборудования. Для промышленного производства скорость является очень важным показателем, напрямую влияющим на прибыль. Цена камеры — от 300 тысяч рублей.

Дома из арболита устойчивы к морозу, обладают хорошей звукоизоляцией, а гидроизоляция и штукатурка компенсируют их неустойчивость к воде.

Суммарная цена оборудования для производства арболита составит минимум 1,5 миллиона рублей. Большая часть средств уйдёт на приобретение дробильной машины для древесины. Помимо стационарного оборудования придётся приобрести сопутствующее — пресс-формы, тележки, ручной инвентарь.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора. Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

- Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

Как сделать станок своими руками?

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Обзор оборудования для производства арболитных блоков — в следующем видео.

Характеристики блоков

Из арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

- Пустотелые блоки.

- Теплоизоляционные плиты.

- Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.

Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Оборудование

Для производства арболитовых блоков в общем случае необходимо следующее оборудование:

- Бункеры (ёмкости) для хранения и доводки щепы;

- Бункеры (ёмкости) для цемента;

- Ёмкости для химических реагентов;

- Оборудование для перемешивания, если бункеры не обладают возможностью перемешивания массы;

- Ёмкости для воды;

- Щепорез или дробилка;

- Формы для блоков;

- Сушильные камеры (для производств с промышленными объёмами производства).

Мощность щепорезов и других станков для подготовки сырья (рубительные машины, молотковые дробилки и др.) подбирают исходя из планируемых объемов выпускаемой продукции.

Приготовление раствора

Если нет возможности держать щепу на воздухе с целью разрушения сахаров, ее подвергают химической обработке: оставляют в известковом молоке на 3 суток. Время от времени древесные отходы перемешивают. После этого не нужно сушить щепу. Необходимо лишь удалить избыток раствора. В процессе кладки таких блоков используется раствор, отличный по составу.

Песок с цементом

Рекомендуемые пропорции компонентов: 1 доля цемента М400 и 2 доли песка. Если планируется использовать цемент М500, то на 1 часть такого материала подготавливают 3 части песка. Компоненты смешиваются в сухом виде при помощи строительного миксера.

Перлит

Начинается замес путем соединения воды (10 л) и сухой смеси перлита (2 ведра). Когда компоненты будут тщательно перемешаны, к ним добавляют цемент (не более 0,5 ведра). Работать с перлитом необходимо в респираторе, защитных очках и закрытой одежде.

Клеевая смесь

Стандартная схема: 5 кг клеящего состава (в сухом виде) и 5 л жидкости. Смесь оставляют на 5 минут в состоянии покоя. Затем повторяют процесс перемешивания. Готовый материал должен использоваться за 2 часа, потом он потеряет свойства.

Порядок и особенности замеса раствора

Сначала в емкость или бетономешалку насыпают опилки в достаточном количестве. После этого заливают воду. Отдельно производится смешивание специальных добавок и жидкости. На следующем этапе раствор добавляют в бетономешалку, где размокают опилки. После этих манипуляций засыпают цемент небольшими порциями.

Формование блоков

Формы для готовой смеси изготавливают или приобретают. Они должны быть с ручками, но без днища. Такие конструкции устанавливают на деревянном основании. В них заливают раствор. Если работы выполняются своими руками, смесь выкладывают в формы послойно, каждый раз трамбуя материал при помощи ручной виброплощадки. Периодически из толщи смеси удаляют воздух. Для этого материал прокалывается стержнем. На последнем этапе выравнивается поверхность заготовок, для чего используется металлическая планка — она помогает снять неровности.

Щепорезы

Щепорезом называют промышленный измельчитель, который способен работать с деревянными щепами, соломой или опилками. Порезка материалов на частицы нужного размера осуществляется в барабане при помощи нескольких ножей, изготовленных из инструментальной стали. В конструкции щепореза присутствует молоток. Он осуществляет автоматическую подачу материала при измельчении массивных досок или веток.

Рабочие инструменты щепореза окружены по контуру специальным барабаном с перфорированными стенками. Именно через эти отверстия пересыпается готовая деревянная щепа. Наружный кожух из листовой стали предотвращает рассыпание опилок по помещению и выполняет защитную функцию. Эффективная работа данного оборудования обеспечивается наличием трехфазного двигателя, ременных приводов и пусковых устройств.

Заключение

Производство арболита — выгодный бизнес в сфере строительных материалов, требующий затрат от 1,5 миллионов рублей. Технологический процесс изготовления блоков из древесного бетона несложен, но требует знания ряда специфических особенностей.

Арболит перспективен для малоэтажного жилищного строительства. Грамотный подход к гидроизоляции позволяет компенсировать его слабую водоустойчивость. Бизнес на производстве блоков из арболита обещает высокую стабильную прибыль.

Читайте далее:

Бизнес по производству арболитовых блоков: оборудование, технологии

Технология производства строительных шлакоблоков

Оборудование для производства пеллетов из опилок

Оборудование и технологии производства теплоблоков

Оборудование для производства керамзитобетонных блоков своими руками