Холодная ковка: как выполнить в домашних условиях

Содержание:

- Делаем улитку с рычагом

- Балясина с корзинкой

- Отличия холодной ковки от других способов металлообработки

- Инерционно-штамповочные станки

- Что выбрать: холодную и горячую ковку?

- Станки для холодной ковки: преимущества их применения

- Оборудование для холодной ковки

- Улитка: простой инструмент для создания завитков

- Компоненты станка и необходимые инструменты.

- Тонкости закалки

- Виды ковки

- Торсионный станок

- Делаем торсионный станок

- Инструменты для ковки

- Кованое зеркало в интерьере

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Балясина с корзинкой

Если мастерская хорошо укомплектована, под рукой имеется фрезерный и токарный станок, печь для нагрева и другие инструменты, то видеоинструкция от канала MehaMozg поможет освоить приемы и изготовить приспособления, облегчающие процедуру скручивания спиралей для корзинки и приваривания прутьев с обеих сторон. Блогер покажет, как делать фиксаторы для загибания и «приспособу» для приваривания, объяснит, чем полезны фиксирующие утяжки. Ознакомившись с МК, зрители смогут повторить шаги, облегчающие работу при массовом изготовлении. Комментарии дублируются на экране в текстовом формате, что оценят люди с нарушением слуха.

Отличия холодной ковки от других способов металлообработки

Помимо данного метода, для производства металлических изделий применяют:

- Литье. Сплав нагревают до жидкого состояния и заливают в формы.

- Механическую обработку (с помощью режущего инструмента). Заготовку обтачивают, сверлят, строгают и т.д.

- Горячую ковку и штамповку. Заготовка подвергается ударному воздействию в нагретом состоянии.

Таким образом, отличия холодной обработки от альтернативных способов состоят в следующем:

- Заготовку предварительно не нагревают.

- Ее целостность и структура не нарушаются. Требуемая форма достигается путем холодной обработки под действием внешней силы.

Инерционно-штамповочные станки

Этот вид оборудования напоминает прессы или прессовочные валики, которыми молодые мастера иногда пренебрегают. А зря: без фасонных хомутиков для соединения деталей и оформленных наконечников прутьев работа никогда не будет иметь эстетичного вида. Эти прессы работают как маховик, в котором боек бьет по месту штампа. Декоративные детали мелкие, точность их изготовления должны быть очень высокой, поэтому этот вид станков не нужно даже пытаться сделать своими руками.

Все бы хорошо, да только инерционно-штамповочные прессы – дорогое удовольствие. Но здесь можно найти решение, назовём его «интегрированным кузнечным решение». Разного рода наконечники очень просто сделать способом горячей ковки. Для этого совсем не обязательно быть опытным мастером. Либо сходить в гости в мастерскую горячей ковки, либо самому завести изящный кузнечный горн – можно легко и недорого смастерить из подручных материалов. Для такой мелкой работы своя отдельная кузня не нужна, дел всего ничего – разогреть металл.

Что выбрать: холодную и горячую ковку?

Горячая ковка—древнее кузнечное ремесло. Издревле в кузнях по всей Руси разогревали на огне железо, и потом мастера придавали размягченному металлу нужную форму.

При такой ковке затрачивается много сил и времени, но кованые таким способом изделия поистине неповторимы.

Сегодня существует более современный вариант обработки металлов – холодная ковка. В основном здесь при создании изделия используются готовые кованые элементы. Это менее трудозатратный метод для мастера и более дешевый для заказчика.

Не просто сравнить две вида ковки. Горячая ковка – уникальность и изящество, холодная — долговечность и надежность.

Представьте ситуацию: вы решили создать бизнес по изготовлению кованых изделий. Первый вопрос: какой ковкой заняться? Горячая ковка требует, прежде всего, мастерства и навыков. А для этого нужно время. Поэтому, реально посмотрев на вещи, сначала обратимся к холодной ковке и поэтапно начнем создавать бизнес.

Станки для холодной ковки: преимущества их применения

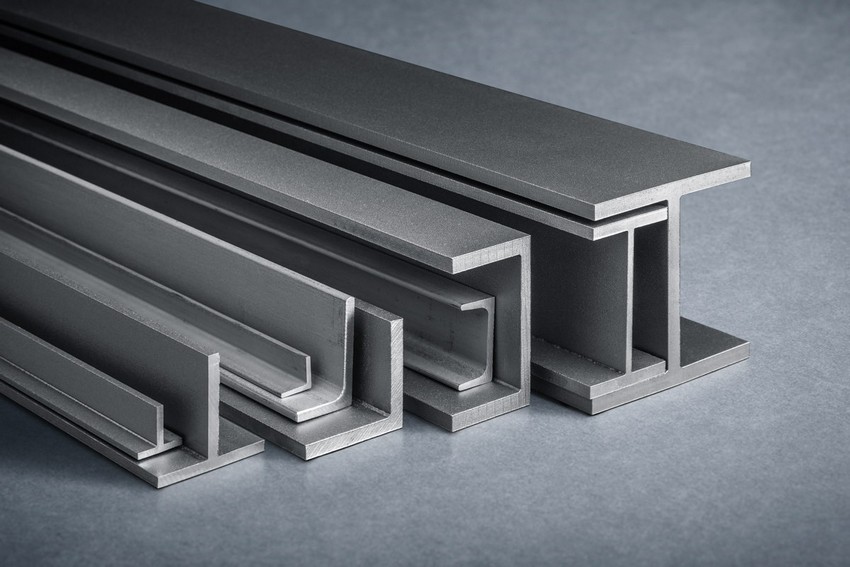

Метод холодной ковки использует такое свойство металла, как пластичность, то есть при механических воздействиях можно изменить изначальную форму заготовки в заданных пределах. Поэтому для данного процесса подходят мягкие металлы, например: низкоуглеродистая сталь, медь, алюминий и пр. Для использования в качестве заготовок могут применяться:

Примеры различных материалов, используемые для холодной ковки

- прутки любого сечения: круглого или квадратного;

- полосы металла различной нарезки;

- трубы;

- прокатный профиль.

Изделия, которые производит кузнец при горячей ковке металла, в своем роде единичны и уникальны. Если необходимо создать набор из одинаковых элементов, которые потом собираются в готовую структуру, то уникальность будет только мешать. Именно с этой целью применяют метод холодной ковки: он гарантирует формирование большого количества идентичных элементов.

С горячим металлом работают профессионалы, которые обладают опытом в применении данной технологии и способны виртуозно обращаться со сложным инструментом. При холодной ковке высочайшего мастерства не понадобится – все гораздо проще. Ручные станки для ковки позволяют без значительных физических усилий получить достаточное количество изделий для выполнения того или иного проекта.

Универсальный станок улитка для создания художественных спиралей и завитков

Кроме того, временные затраты на подготовку элементов значительно сокращаются при работе на специальных станках, не говоря уже о сравнении данного метода с технологией горячей ковки: несколько минут на изготовление одного элемента – это неоспоримое преимущество.

Оборудование для холодной ковки

Элементы изготавливают на нескольких станках. Название каждого устройства соответствует выполняемой с его помощью операции.

Улитка

Данное оборудование предназначено для завивки заготовки в плоскую спираль. В самом простом исполнении представляет собой массивный стол с закрепленным на нем шаблоном из толстой стальной полосы.

В усложненном варианте шаблон выполнен из нескольких шарнирно скрепленных звеньев и установлен на вращающемся столе. Прижим заготовки осуществляет ролик. По мере вращения вала шаблон постепенно разгибается.

Гнутик

Данный станок изгибает прокат под нужным углом. Он состоит из следующих компонентов:

- Станины.

- Неподвижных упоров с прижимными роликами для фиксации заготовки.

- Направляющих.

- Перемещающегося по ним подвижного упора.

- Винтового механизма.

На подвижном упоре крепят накладку с профилем, соответствующим требуемой форме изгиба. Необходимое усилие создается винтовым механизмом.

Поворачивая стол с закрепленной на нем заготовкой, можно получать любые плоские и пространственные фигуры.

Волна

Конечное изделие представляет собой скругленный зигзаг. Главными элементами станка являются центральный и обводной ролики, последний установлен на водиле. Также можно дооснастить «улитку» либо использовать «гнутик», вооружив подвижный упор накладкой соответствующего профиля.

Фонарик

Станок скручивает сразу несколько стержней, установленных по кругу. В результате получается пространственная конструкция цилиндрической формы со спиральными стенками. На станине закреплены упор с фиксатором и подвижный ворот.

Глобус

С помощью данного станка изготавливают арочные перекрытия и другие изделия в виде дуги с большим радиусом. Заготовку обжимают по шаблону гибочным рычагом с подвижным роликом.

Данный станок применяют для серийного производства. В единичном количестве дуги можно изготовить на «гнутике».

Кузнечный станок Глобус.

Твистер

Устройство закручивает заготовку вокруг продольной оси. Для этого один ее конец жестко фиксируют, а второй вращают подвижным воротом. Этот узел может перемещаться вдоль заготовки, что позволяет регулировать шаг спирали.

Улитка: простой инструмент для создания завитков

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки.

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса.

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

- гнутик;

- улитка;

- волна;

- глобус;

- твистер;

- фонарик;

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Тонкости закалки

Закаливание позволяет улучшить механические свойства материала, продлить срок службы, увеличить износостойкость, повысить твердость и прочность стального изделия, отрегулировать пластичность. Операция заключается в нагреве и последующем охлаждении стали, что приводит к перестройке атомной решетки. В этой записи прямого эфира Александр, кузнец и основатель обучающего YouTube-канала, поделится тонкостями закаливания ножа, выкованного из напильника, параллельно отвечая на вопросы зрителей. Он объяснит, почему использует масло, а не воду, сколько выдерживает клинок в печи, в чем плюсы «углеродки», как избежать окисления, чем плох резкий нагрев.

Виды ковки

Если посмотреть на стилистику ковки, то можно понять, что выполняется она практически из любого вида. Это одно из важнейших преимуществ. Можно сделать как простые строгие вещи, так и насыщенные, обладающие весьма сложными и индивидуальными рисунками. А ещё очень легко сделать привязку к разным архитектурным стилям.

С точки зрения технического плана, ковка разделяется на несколько разновидностей:

- Горячая.

- Холодная.

Безусловно, эти разновидности имеют очень много общих черт, а ещё они оба на выходе предоставляют одинаковые изделия, но холодная и горячая ковка имеет ещё и множество различий. В первую очередь речь идёт об индивидуальности и стоимости. Чтобы понять всё вышесказанное, нужно более подробно разобраться с каждым из видов.

Горячий способ

Это классический метод изготовления декоративных изделий. Используют металл, который сначала разогревается до очень высокой температуры, а потом с помощью специальных приспособлений ему придают определённую форму. В современных цехах уже не используют горны на меха, да уже и нигде не встретишь здорового молотобойца.

На смену старым методам пришли электрические двигатели, пневматические молоты, сверлильные и отрезные станки, а также электросварка. Но необходимо отметить, что принцип ручной ковки остался все тем же, что и 200 лет назад. Прелесть и красота результата ковки заключается в том, что мастер способен придать нужную форму и очертание любому металлу.

Холодная ковка

В данном методе единичный ручной труд будет заменяться машинным. При помощи унификации и штамповки разнообразных художественных элементов получается очень красивый конструктор. Если имеется сварочный аппарат и минимальные навыки, то кованые изделия можно изготовить и своими руками. Производители предоставляют очень большие каталоги. В них можно очень легко найти различные эскизы, которые можно исполнить своими руками.

Плюсы холодной ковки:

- Относительно небольшая стоимость изделий по сравнению с ручной ковкой.

- Доступность материалов.

- Возможность получить разные рисунки и скрепить художественные элементы между собой.

- Можно изготавливать материалы своими руками.

Минусы:

- Ограниченность рисунков.

- Стандартизация элементов.

Изучив минусы и плюсы, можно понять, что холодная ковка является хорошей альтернативой ручной, особенно если не хочется тратить слишком много денег на продукт.

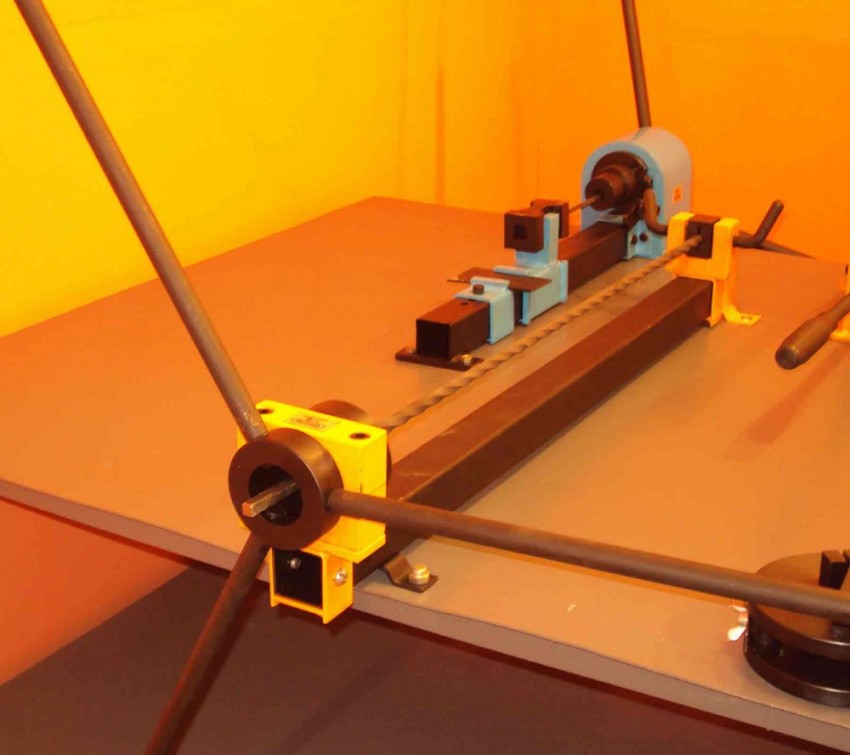

Торсионный станок

Предназначен для перекручивания разлисных деталей. Имеет следующие узлы сборки:

- Каркас (основание, опорная рама);

- Подвижный и статистический зажимы (тиски);

- Рукоять для проворачивания (скручивания). Чем она длинее, тем меньше нужно прилагать усилий. С другой стороны, ничто не мешает подключить к подвижному зажиму электродвигатель, чтобы не скручивать металл вручную!

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона – металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Инструменты для ковки

Набор инструментов античного кузнеца был нехитрым, но стоил по тем весьма дорого. В него входили:

- Кузнечный горн — приспособление для разогрева заготовки до высокой температуры.

- Ручные меха для раздувания углей.

- Наковальня — массивная металлическая отливка или поковка, на которой заготовке придают желаемую форму.

- Кузнечный молоток и молот.

- Клещи.

- Оправки, зубила и т.п.

- Емкость с жидкостью для охлаждения поковок.

С этим минимальным набором кузнец мог ковать несложные изделия хоть под кустом. Походные горны и наборы инструментов возили с собой кочевники и любая армия древности. Технологических возможностей походных кузниц хватало на то, чтобы выковать наконечник для стрел, подкову и другие детали конского снаряжения, починить металлические детали повозок, выправить поврежденный клинок или доспех.

Но для того, чтобы выковать корабельный якорь или тележную ось, требовалась уже стационарная кузница. В ней устанавливали тяжелую большую наковальню, большой горн и закрепленные рядом с ним меха с ручным или ножным приводом. Ставился также прочный верстак и большие тиски. В состав инструмента добавлялись также большое количество оснасток, подкладок, пробойников, струбцин, а также измерительные инструменты сообразно эпохе. Кузнец работал не один — обладающий большой физической силой и выносливостью подмастерье сначала раздувал меха, чтобы болванка в горне раскалилась докрасна, а потом с размаху бил большим кузнечным молотом в то место, которое намечал маленьким молоточком — ручником мастер — кузнец.

В современной мастерской художественной ковки принципиальных изменений в составе инструмента не произошло, разве что измерительный инструмент стал точнее, а вместо установки громоздкого горна и мехов появилась возможность нагревать заготовки в муфельных печах или индукционным способом.

Особняком стоит группа оборудования для холодной ковки — изменения формы металлических прутков, проката или труб в холодном состоянии путем приложения механической силы. В нее входят различные станки для холодной формовки прутковых и профильных заготовок

Технология холодной ковки получила большое распространение, поскольку позволяет без длительного обучения и сложного оборудования получать недорогие художественные изделия начального уровня.

Кованое зеркало в интерьере

Красивые зеркала в аккуратном металлическом обрамлении выглядят изысканно и элегантно. Самыми популярными считаются модели с массивным декорированием. Такие зеркала можно вешать на стенку или просто устанавливать в помещении. Настенные модели могут оснащаться небольшой стеклянной или деревянной полочкой. Она крепится к выступающим под зеркалом опорам. Модели, оснащаемые каркасом-подставкой, смотрятся сказочно. Они могут располагаться даже в помещениях, где живут дети и подростки. Благодаря прочному устойчивому каркасу положение зеркала можно регулировать. Угол наклона позволяет намного удобней проводить примерку одежды. Кроме того, многие модели декорируются металлическими листьями и цветами, полосками, сетками. Их выступающие части могут использоваться для подвешивания украшений.