Скрепляя швы стальные на века: всё, что нужно знать про электроды для сварки новичку и профессионалу

Содержание:

- Виды покрытий для электродов

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Технические особенности: конструкция и принцип работы

- Как правильно выбирать покрытые электроды

- Состав покрытия электрода для сварки

- Постоянный или переменный ток

- Из чего состоит электрод для сварки

- Виды сварочных проволок

- Состав и свойства электродов

- Что такое?

- Заключение

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

- Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

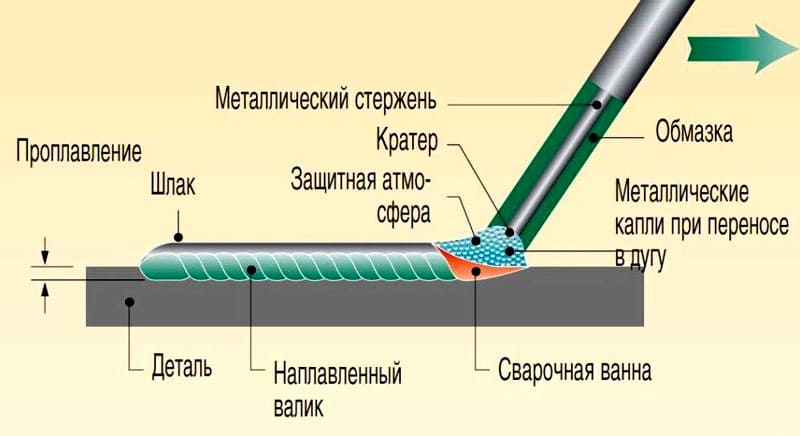

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

https://youtube.com/watch?v=0IpZm95uLo8

Постоянный или переменный ток

Чтобы правильно произвести подбор электродной продукции, нужно знать, с каким видом тока возможен сварочный процесс. Иными словами, что лучше — “постоянка” или “переменка”? Есть и универсальные марки, которые работают на обеих разновидностях тока.

Электросварка инверторами с использованием постоянного тока имеет свои особенности и плюсы:

- разбрызгивания металла практически нет (это позволяет экономить электроды);

- простота пользования;

- высокая производительность из-за уменьшения трудоемкости;

- стойкая и стабильная дуга даже при наличии внешних негативных воздействий: колебаний напряжения или порывов ветра;

- аккуратный и высококачественный шов. Непроваренные участки отсутствуют;

- возможность работы с изделиями из тонкого металла.

Есть и минусы:

- работа возможна только с применением недешевой инверторной техники;

- нестабильная дуга в сложных местах. Например, по углам.

Возможны два рабочих режима: с прямой или обратной полярностью. Первый вариант применяют при работе с толстым металлом и когда необходима высокая температура. Токи обратной полярности удобны при соединении тонких и легкоплавких металлов, а также разнородных легированных и нержавеющих сталей.

Минусы:

- худшее качество соединения, чем при использовании “постоянки”;

- невысокая ударная вязкость;

- неравномерный шов;

- разбрызгивание металла.

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Состав и свойства электродов

Самое важное свойство в разделении сварных расходников по типу сварки, для которого они пригодны. Необходимо рассматривать самые широко используемые из них

Для точечной сварки

При таком способе соединения в качестве шва выступает точка размером с диаметром рабочей поверхности стержня. Чаще всего это металлический электрод с основой из меди, изготовленный в соответствии с ГОСТом-14111-90. Окружность его изменяется от 10 до 40 мм.

Для выполнения работ необходимо точно подобрать его размер и тип рабочей поверхности:

- цилиндрический;

- конический;

- сферический или со скошенным рабочим концом;

- с переходным цилиндрическим участком;

- сплошной или составной.

Это происходит при увеличении рабочей зоны более чем на 20% от первоначального габарита.

Преимуществами подобного вида сварки стали:

- простота выполнения;

- эстетика сварочного пятна;

- высокая производительность;

- использование инверторов в процессе работы.

Недостатком считается низкая герметичность шва.

Для ручной дуговой

В этом случае следует рассматривать характеристики обмазки, которая применяется для стабилизации дуги во время выполнения операции. Каждая из классификаций сварочных электродов здесь предусматривает каждую особенность как материала свариваемых деталей, так и свойства покрытия, позволяющего выполнить наиболее качественный шов.

Среди электродов для дуговой сварки выделяются самые популярные:

- Легированные, с химическими добавками для улучшения эксплуатационных характеристик. У подобного инструмента в маркировке имеется буква Т.

- Если в названии стержня есть литера У, то в процессе производства использованы металлы с повышенным содержанием углерода. Подобные соединения увеличивают механическую прочность соединения на разрыв до 600 МПа.

- Популярны электроды из конструкционной стали, помечаемые знаком Н. Они предназначены для напайки металлов для усиления специализированных эксплуатационных качеств соединения.

Другие виды

Для ручной и электродуговой сварки существуют не только электроды в виде отдельных стержней.

В зависимости от потребностей и условий работы в качестве расходников можно применять:

- Сварочную проволоку из медного, алюминиевого сырья. Она изготавливается в соответствии с ГОСТом 2246-70, который допускает 77 разновидностей сердечников – низкоуглеродистых, низко- и высоколегированных, цветных металлов. Толщина стержня составляет 0,3-12,0 мм в случае ручного применения, до 3 мм для полуавтоматов и 2,5 мм для автоматической сварки. Для наплавочных работ есть более толстые виды проволоки. Для прочности и чистоты шва, повышения устойчивости горения дуги и уменьшения разбрызгивания окалины рекомендуется использовать омедненные типы изделий.

- Следующая разновидность материала для сварки – порошковая, флюсовая или самозащитная проволока. Ее используют в полуавтоматических аппаратах в виде металлической оболочки с наполнением из ферросплавов, минералов, химикатов, рудных пород. Этот компонент предназначен для защиты стыка из железа от окисления, легирования, раскисления соединения и стабилизации дуги. С помощью этой технологии появилась возможности отказаться от применения газовых баллонов.

Что такое?

Устройство электродов, несмотря на различные области применения, одинаково. Из чего состоят электроды? Основные элементы следующие:

- стержень – из металлических либо неметаллических материалов;

- покрытие (у некоторых разновидностей может не быть);

- контактный кончик.

Основной частью изделия является стержень, расплавляющийся при высокотемпературном нагреве током и заполняющий металлом сварочную ванну. Качество создаваемого шва получается тем выше, чем ближе состав стержня к материалу соединяемых элементов.

Покрытие предназначено для создания вокруг электрода инертной газовой среды в процессе сваривания, не допускающей попадания в ванну посторонних примесей. Правильный подбор типа электрода по его покрытию во многом обусловлен условиями сварочного процесса и рода соединяемого металла.

Непокрытый кончик электрода используется для поджига дуги, расплавляющей стержень и находящееся вокруг него пространство изделий.

Для создания шва и соединения деталей сварщик передвигает электрод по спирали – именно так обеспечивается прочная связь веществ. Благодаря такой технологии пик температурного воздействия постоянно смещается, еще несоединенные элементы расплавляются, заполненная в других местах ванна постепенно остывает, образуется прочное неразъемное соединение.

Также широко используются способы, которые принято называть безэлектродными, осуществляющиеся путем нагрева и соединения полимеров, к примеру, кровельных мембранных покрытий.

Заключение

Наше стремительное и яркое путешествие в необъятный мир сварочных электродов подходит к концу. Мы разобрали только самые крупные и значимые вопросы, без которых невозможно выбрать действительно качественный продукт. Чтобы раскрыть все тонкости и нюансы, не хватит и десятка статей, поскольку многообразие изделий растёт с каждым годом, а мастера своего дела открывают всё больше интересных подробностей в сфере сварки.

Может, именно вы обладаете редкой и ценной информацией по данной теме? Будем рады комментариям к нашей статье. В завершение, хотим пожелать вам удачной работы и потрясающих результатов!

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Watch this video on YouTube

Watch this video on YouTube

Предыдущая СтроительствоОсобенности монтажа сэндвич-панелей: технология, виды, инструкции

Следующая СтроительствоКак правильно варить сваркой — советы бывалого мастера