Как делают цемент

Содержание:

- Используемое сырье

- Рецептура цемента М500

- Марки раствора и их использование

- Производство цемента, основные этапы изготовления

- Комбинированный метод производства

- Используемое сырье

- Способы производства цемента

- Разновидности марок

- 1.Основные способы производства цемента

- Обработка известняка

- 2.Специфика производства

- Особенности бизнеса

Используемое сырье

Лучше воспользоваться продуктом, изготовленным под наблюдением специалистов на высокопроизводительном оборудовании. Для изготовления цементного состава необходимы следующие специальные компоненты:

- природное карбонатное сырье (известняк-ракушечник, известковый туф, мел). Доля в суммарном объеме продукта составляет 74-82%. Структура исходного материала определяет степень эффективности взаимодействия используемых ингредиентов при обжиге;

- глинистые породы (глинистый сланец, суглинки, лесс). Процентное содержание глиносодержащей породы составляет 26-18%.

Для производства цемента применяют:смесь из известняка и глины – клинкер

Рецептура цемента М500

Несмотря на впечатляющий выбор строительных материалов и смесей, цемент М500 по-прежнему не утрачивает своей высокой популярности. Как и десятки лет тому назад, он применяется практически повсеместно в заливке фундамента и производстве бетона.

Столь высокий спрос на материал объясняется его экологичностью (производится на основе глинистых пород), высокой стойкостью к агрессивным средам и коррозии (используют в устройстве плотин и прочих гидротехнических сооружений). На его основе производят бетон, железобетон, пескобетон, асбестоцемент, строительные смеси и растворы.

Цементная группа включает:

- БТЦ – быстротвердеющий,

- БПЦ – белый,

- СПЦ – сульфатостойкий,

- ЦПЦ – цветной,

- ГПЦ – гидрофобный цемент.

Пластифицированный ПЦ получают путем введения в сухой состав 0,25% сульфатно-спиртовой барды. При добавлении данного компонента увеличиваются показатели морозостойкости, смесь обретает повышенную подвижность. Серый цвет смеси придают содержащиеся в ней соединения железа. Как и любой другой строительный материал, он отличается по количеству введенных добавок.

Цемент М500 — М (марка прочности), 500 – нагрузка (кг) на 1 см2. Процентное содержание добавок можно определить по цифре возле буквы Д в маркировке цемента.

Химический состав цемента М500 (ПЦ 500 Д0) (%)

- 21,55 — оксид кремния

- 65,91 — оксид кальция

- 5,55 — оксид алюминия

- 4,7 — оксид железа

- 1,9 — ангидрид серной кислоты

- 1,46 — оксид магния

- 0,35 — оксид калия

- 0,49 — потери при прокаливании.

Показатели качества цемента М500:

- активность при пропаривании – 35,3;

- сроки схватывания, 155 минут – начало и 250 минут – конец;

- прочность при сжатии, на третьи сутки– 34,1 Мпа и 51,3 Мпа — на 28 сутки;

- тонкость помола — 92,3%.

Химический состав клинкера:

- оксид магния, % — 1,26

- содержание SO3, % — 0,1

- хлор-ион % – 0,0001

- нерастворимый остаток, % — 0,41

Минералогический состав клинкера (%):

- С2S(2CaO*SiO2) двухкальциевый силикат – 16,7

- С3S(3CaO*SiO2) трех кальциевый силикат – 59,8

- С4AF(4CaO*Al2O3*Fe2O3) четырех кальциевый алюмоферрит – 14,3

- С3A(3CaO*Al2O3) трех кальциевый алюминат – 6,7

Основные разновидности материала:

- М500 Д0 – порошковый состав без примесей и добавок, способен придать бетону высокую прочность, морозо- и водостойкость. Используется в промышленном строительстве, эффективен при восстановительных, аварийных и ремонтных работах благодаря высокой начальной прочности;

- М500 Д20. В составе смеси содержится 20% добавок. Характеризуется высокими показателями водо- и морозостойкости, практически не подвержен действию коррозии. Используется в разных отраслях строительства, в производстве фундаментов, железобетона, балок и пр. Данный стройматериал широко применяется в изготовлении кладочных, штукатурных, строительных и бетонных растворов, в проведении ремонтно-строительных работ.

Основные характеристики цемента М500:

- Длительный эксплуатационный период.

- Быстродействие (схватывание происходит через несколько часов после затворения).

- Отличная адаптация к окружающим средам.

- Удобство приготовления и использования состава.

- Высокое качество готовых сооружений, низкий износ и деформация.

Использование цемента М500 позволяет существенно сократить строительный цикл и обеспечить конструкциям высокую прочность.

Марки раствора и их использование

Как и подавляющее большинство строительных материалов, приготовленный цементный раствор тоже имеет свою маркировку. Бывают растворы М10, М25, М50, М75, М100, М125, М150, М200, М250, М300, но в частном строительстве обычно используются марки от М75 до М150.

Состав и пропорции для приготовления бетона на основе гранита и цемента.

Маркировка готового раствора не зависит напрямую от марки используемого для его приготовления цемента, как ошибочно полагает большинство непрофессионалов. На самом деле смесь одной марки можно приготовить из разных марок цемента.

Например, смесь М100 можно получить из цемента М300, М400, М500, причем во всех случаях количество используемого для ее приготовления цемента будет одинаковым. Зато изменяется количество песка: при использовании цемента М300 соотношение песка и цемента будет 3:1; при применении М400 — 4:1; а при использовании М500 — 5:1.

При использовании цементного раствора профессиональные строители советуют применять состав той же марки, что и используемый для строительства материал. Т.е. если для заливки фундамента используется бетонный раствор М75, то для стяжки цоколя нужно применять цементную смесь той же марки. Если для выгонки стен используется кирпич М100, то и смесь для выполнения кладки должна соответствовать этой марке.

Но на практике такое возможно далеко не всегда. Например, используя при выгонке стен кирпич М300, нет смысла брать для его укладки раствор той же марки — с таким раствором трудно работать, да и финансовые затраты на его изготовление очень большие. Вполне подойдут для работы марки в диапазоне от М100 до М150. На практике такую кладку чаще всего выполняют, используя смесь песка и цемента М400 в пропорции 3,5:1, т.е. приблизительно М115.

Производство цемента, основные этапы изготовления

Сухой способ производства п/ц.

Процесс изготовления цемента состоит из двух основных этапов: производство клинкера и его перемалывание до вида мелкого порошка. Рассмотрим, как делают непосредственно цемент.

В первую очередь добывают сырье (глина и известняк), доставляют его до места переработки, измельчают и смесь обжигают под воздействием высоких температур.

С целью сокращения затрат на транспортировку, заводы по изготовлению цемента чаще строят недалеко от места добычи сырья.

Существует три способа изготовления цемента:

- Сухой.

- Мокрый.

- Комбинированный.

Сухой способ используется в основном зарубежными странами, тогда как в России производят цемент в основном по мокрому. Сырьем для мокрого выступает мягкая глина и сухой твердый известняк. В начале производства материалы тщательно измельчают (сначала дроблением, а затем помолом). Известняк дробят до частиц размером 8-10 мм. Глину измельчают до размера кусков не более 10 мм в вальцевых дробилках и вымачивают в болтушках, где она достигает влажности 70%.

Измельченная глина попадает в мельницу, где к ней добавляют известняк. Компоненты перемешивают и размалывают. В результате получают шлам влажностью 40%, который погружают в вертикальный бассейн. На этом этапе происходит корректировка состава с помощью добавок и оценка качества шлама. Одобренная смесь перекладывается в горизонтальные накопители, где она ожидает обжига.

В печи для обжига под действием высоких температур шлам расплавляется в клинкер. После охлаждения, его отправляют в дробилки, а затем в мельницы. Туда же досыпают гипс и добавки. Готовый цемент проходит оценку качества, упаковывается и поступает в продажу, или отправляется навалом.

В сухом методе все исходные компоненты – мергель, мел, известняк, глину, уголь – пропускают сквозь сушильный барабан и загружают в мельницу. Измельченные и перемешанные составляющие проходят оценку, и происходит корректировка состава смеси. Далее она поступает в шнеки с целью увлажнения и образования гранул. После этого смесь поступает в печь для изготовления клинкера. Дальше процесс такой же, как и у мокрого метода.

В комбинированном способе сырье подготавливается также, как в мокром. Затем шлам в специальном фильтре обезвоживается до влажности 12-15%. После смесь обжигают в печи, и дальше процесс повторяет мокрый способ.

Теперь известно, как производят этот материал, что входит в его состав. Останется только вычислить, сколько же потребуется цемента по формуле или через специальные онлайн калькуляторы, и можно приступать к необходимым работам.

Из чего делают бетон — состав и пропорции

Технология изготовления газобетонных блоков своими руками

Виды асфальтобетонных смесей и их описание

Технология применения глиноземистого цемента

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т.д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Используемое сырье

Лучше воспользоваться продуктом, изготовленным под наблюдением специалистов на высокопроизводительном оборудовании. Для изготовления цементного состава необходимы следующие специальные компоненты:

- природное карбонатное сырье (известняк-ракушечник, известковый туф, мел). Доля в суммарном объеме продукта составляет 74-82%. Структура исходного материала определяет степень эффективности взаимодействия используемых ингредиентов при обжиге;

- глинистые породы (глинистый сланец, суглинки, лесс). Процентное содержание глиносодержащей породы составляет 26-18%.

Для производства цемента применяют:смесь из известняка и глины – клинкер

Способы производства цемента

Далее цементная масса транспортируется из вертикального оборудования бассейна в горизонтальный, в котором происходит хранение смеси перед поступлением в печь обжига. В горизонтальном бассейне сырьевая масса постоянно помешивается механическим путем с применением сжатого воздуха.

Благодаря этому шлам не выпадает в осадок и полностью гомогенизируется. Если в процессе изготовления цемента применяются сырьевые компоненты, что имеют неизменный химический состав, то корректировка химического состава шлама осуществляется в горизонтальном бассейне. Затем шлам направляется в печь для обжига, в которой он превращается в клинкер.

Существует несколько методов изготовления цемента: мокрый, полусухой, комбинированный и сухой. Основными способами, которые применяются на ведущих заводах, являются сухой и мокрый. Производство начинается с извлечения из карьеров твердого известняка, который впоследствии дробится на куски различного размера. Затем куски измельчаются в дробильных агрегатах, пока размеры частей известняка не будут превышать мм. Затем на мини-завод транспортируют глину из карьера и обрабатывают ее в вальцевых дробилках до той степени, пока размер кусочков будет достигать от 0 до мм.

Производство цемента по сухому способу 1. Искитим, исходные сырьевые материалы — известняк и сланец. Он определяет количество рабочих дней в году, количество смен работы в сутки и рабочих часов в смене. Режим работы устанавливают в соответствии с трудовым законодательством по нормам технологического проектирования предприятий вяжущих веществ. Заводы вяжущих веществ обычно имеют 2 цеха основного производства: цех обжига и цех помола. Режим работы цехов обжига принимают круглогодичным, двухсменным.

При расчете годового фонда времени необходимо знать коэффициент использования печных установок Кис. Он зависит от длительности остановки печи на ремонты капитальный, для замены футеровки и др. Для транспортных цехов завода склада сырья и готовой продукции при использовании железнодорожного транспорта принимают трехсменную с рабочими днями, автомобильного — двух- трехсменной с рабочими днями в году.

Таблица 2. Обычно эталоном служит цементный клинкер средней размалываемости, коэффициент размолоспособности которого принимается за единицу. Коэффициент размолоспособности для известняка 1,,8, для сланца???

Мокрый способ производства цемента

Твердость дробимых минералов по шкале Мооса не должна превышать шести, это например такие минералы как известняк, кальцит, доломит, каолин, бентонит, тальк, барит, флюорит, поташ и. Производство клинкера — наиболее сложный и энергоемкий процесс, требуемый больших капитальных и эксплуатационных затрат. Получение портландцементного клинкера состоит из следующих технологических операций: добыча сырьевых материалов, дробление, помола и смешивание их в определенном количественном соотношении и обжига сырьевой смеси.

Комплекс технологических операций по получению портландцемента из клинкера включает дробление клинкера, гипса и минеральных добавок, сушку добавок, помол клинкера совместно с активными минеральными добавками и гипсом, складирование, упаковку и отправку цемента потребителю.

Разновидности марок

Цемент различается в зависимости от его марки, применения и расшифровки.

М 800

Цемент М 800, эта самая редко используемая марка. Его число означает, что бетон, сделанный из этого цемента, выдерживает нагрузку до 800 кг/см3.

Он предназначен для укрепления конструкций, к которым предъявляются очень высокие требования к прочности, пропорции раствора тщательно соблюдаются.

Его свойства:

- высокая способность противостояния агрессивному воздействию сульфатов на долгий период;

- морозостойкость;

- влияет на ускоренное затвердевания готового состава;

- не требует при изготовлении много жидкости для лучшей подвижности.

М 700

Бетон из цемента М 700 относится к тяжелым бетонам и обладает высокой прочностью. В состав цементной смеси входят вещества, которые ускоряют скорость схватывания раствора и также, как и М 800 увеличивают прочность конструкций.

Цемент М 700 обладает такими достоинствами:

- эстетическими качествами;

- высокой прочностью;

- водонепроницаемостью;

- использование на любых типах покрытия;

- белый цемент стоек к минусовым температурам.

М 600

Цемент М 600. Эта марка изготавливается, как и большинство других, часто используемых марок из глины и известняка и подвергается обработке при высокой температуре.

Также он используется при:

- аварийных работах;

- реконструкции;

- восстановительных работах.

Этот вид цемента не используют при изготовлении ЖБИ общего назначения. Конечно, можно данную марку использовать, например, в частном строительстве для увеличения срока службы сооружений, но это приведет к полной отсутствии экономии, которая не будет оправдана.

М 500

Марка цемента М 500, схожа с маркой 600, но имеет более широкую сферу применения:

- изготовление армированных фундаментов;

- армированных плит и колонн;

- аварийно-восстановительные работы;

- изготовление балок и плит перекрытия;

- монтаж дорожных покрытий.

У марки есть две разновидности.

М 500

Первая — М500 Д0 в которой нет никаких примесей и добавок, эта чистая смесь глиняных и известняковых пород, бетон из этой смеси водостоек и быстро застывает.

М 500 Д0

Вторая — М 500 Д20, предполагает добавки в состав цемента не более 20%.

М 500 Д20

Первый вариант используется при строительстве и изготовлении бетона, второй вариант с добавками чаще идет на приготовление штукатурно-отделочных смесей и для выполнения кладочных работ, смесь из такого цемента хорошо противостоит коррозии.

М 400

Цемент М 400 используется во многих видах строительства, относится к портландцементам.

М 400

Также, как и М500 может маркироваться Д0, Д20, что будет означает с добавками цемент или без добавок.

М 400 Д0 и Д20

Смесь применяется:

- при изготовлении ЖБИ изделий;

- в многоэтажном строительстве;

- при возведении мостов;

- для изготовления подпорных стенок;

- в устройстве свайного и ленточного фундаментов.

М 300

Цемент М 300 один из самых распространенных марок, и он используется:

- в малоэтажном строительстве;

- в гражданском строительстве;

- для монтажных работ.

Экономически обоснованной сферой применения этой смеси является строительство монолитных фундаментов.

М 300

Такая марка по своим характеристикам и составу хорошо подходит также для изготовления заграждений ленточного типа, подпорных конструкций, автомобильных дорог и дорожного покрытия, плиточных каркасов, плит перекрытия, стен, ступеней лестниц и т. д.

М 200, М 100

Эти две марки имеют стоимость ниже остальных и не отличаются повышенными прочными характеристиками. Основная сфера использования М100 — отделочные работы, стяжка полов, черновые дорожные работы.

В настоящее время обе марки сняты с производства.

М 200

Каждая марка цемента имеет дополнительное буквенное обозначение, например:

- ПЦ означает портландцемент;

- ШПЦ — шлакопортландцемент;

- ПЛ — пластификат;

- СС — сульфатостойкий цемент;

- БЦ — белый цемент;ГФ — гидрофобный;

- ВРЦ — цемент со скорым затвердеванием.

Гидрофобный цемент, который способен отталкивать воду и быть устойчивым к влаге, изготавливается с добавлением веществ мелкого помола, которые не размокают в воде. Такой цемент в сухом виде дольше хранится. Гидрофобный сухой материал придает бетону и повышенную морозоустойчивость в сравнение с обычным.

Богатый выбор цемента и постоянно развивающиеся технологии при его производстве и добыче горных пород позволяет воплощать в реальность многие задумки по строительству или ремонтным, архитектурным работам даже при любых климатических условиях.

Так было не всегда и, хотя бетонные постройки существовали более 5000 лет назад до нашей эры, по-настоящему высокая технологичность процесса изготовления цемента появилась только в 20 веке и продолжает развиваться.

1.Основные способы производства цемента

Основой производства цемента является обожженная масса, именуемая «клинкер». Состав клинкера может быть разнообразным, поэтому о нем мы поговорим позже.

Весь технологический процесс производства цемента можно разделить на два основных этапа:

(1)получение клинкера – наиболее затратный и трудоемкий процесс;

(2)дробление клинкера до получения порошкообразной массы.

Само изготовление клинкера делится еще на четыре этапа:

(1)сырье, из чего будет готовиться клинкер, добывается и доставляется к месту переработки;

(2)сырье измельчается;

(3)подготавливается сырьевая смесь в нужных пропорциях;

(4)готовая смесь обжигается под воздействием высоких температур.

1.1Способы получения цемента подразделяются на три основных нруппы :сухой

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

1.2Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

(1)конечный продукт устойчив к любым условиям окружающей среды;

(2)значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

(3)отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

(4)дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

1.3Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

(1)техника для добычи и транспортировки сырья;

(2)для дробления и складирования;

(3)печи для обжига;

(4)станки для измельчения и смешивания клинкера;

(5)станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье,что позволит значительно экономить.

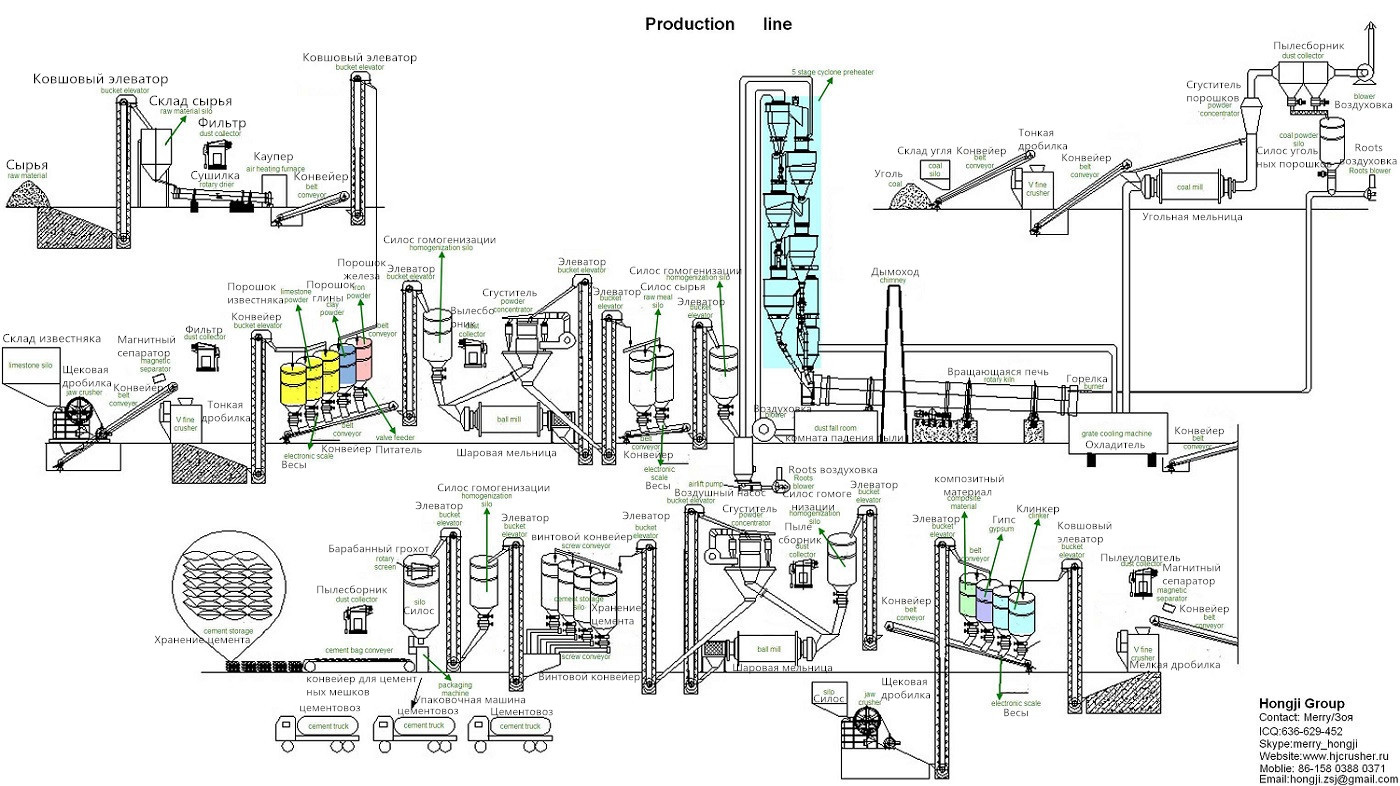

1.4 Из чего состоит производственная линия?

1.Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

2.Молотковые дробилки.

3.Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

4.Устройство подачи материала на первый этап.

5.Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

6.Машина для сортировки.

7.Молотильная и молотильно-дозировочная машины.

8.Мельница с жерновами.

9.Станок для смешивания шлама.

10.Вращающаяся барабанная печь.

11.Сушильная установка.

12.Холодильная установка.

13.Мельница для клинкера.

14.Ковшевой элеватор с подающими шнеками.

15.Весовое и упаковывающее оборудование.

Обработка известняка

Схема завода по производству цемента

На заводе по производству цемента, породу выгружают в аппарат для первичного дробления камней. Большие валуны под воздействием давящей силы в несколько тон, постепенно измельчаются до размеров теннисного мяча и поступают на конвейер. Мелкие и крупные камни направляются на вторичное дробление, где они уменьшаются до размеров мячика для гольфа и в мелкий порошок. Известняк, с разным процентом содержания углекислого кальция, обрабатывается отдельно.

Схема линии по измельчению и сушке известняка: 1 – питатель ленточный ПЛ-650; 2 – магнитный сепаратор; 3 – сушильный комплекс; 4 – элеватор; 5 – расходный бункер с шиберной головкой; 6 – питатель ленточный ПЛ‑500; 7 – мельница МЦВ-3; 8 – мельница роторно-струйная МРС-2/770; 9 – циклон-бункер ЦБ-4,5; 10 – пылеуловитель II ПЦ‑2,0 с бункером; 11 – фильтр рукавный ФРИ-60; 12 – питатель секторный ПС-1В; 13 – вентилятор ВВД; 14 – вентилятор среднего давления; 15 – шиберные заслонки; 16 – компрессор.

Это необходимо для дальнейшего их смешивания в разных пропорциях и по определенной технологии, чтобы производить цемент разных марок.

2.Специфика производства

Изготовление цемента предусматривает выполнение следующих производственных стадий:

1.добычу сырья, содержащего гипс, глину, известняк;

2.дробление добытого известняка, обеспечение требуемой влажности полученного продукта;

3.измельчение известняковой массы, смешивание с глиной. Соотношение известняка и глины изменяется в зависимости от особенностей используемого сырья, ориентировочно соответствует пропорции 3:1. Результат – получение комбинированного, сухого или мокрого шлама;

4.обжиг сырьевой массы при температуре до 1,5 тысячи градусов Цельсия, при котором происходит спекание шлама. Состав при этом превращается в гранулированную фракцию, называемую клинкером;

5.измельчение до порошкообразной фракции клинкера с использованием специальных мельниц;

6.дозирование и смешивание ингредиентов согласно марке будущего цемента. Процесс смешивания предусматривает введение до 5% гипса и специальных минеральных добавок.

Особенности бизнеса

На сегодняшний день в России действуют порядка 60 заводов, выпускающих в общей сложности 100 млн. тонн цемента в год. В это число входят представители трех групп:

- российских промышленных объединений;

- зарубежных холдингов;

- отдельных отечественных компаний, функционирующих самостоятельно.

При организации собственного производства следует ориентироваться на заводы–одиночки, поскольку крупные игроки работают в больших масштабах и не являются прямыми конкурентами малому бизнесу. Целевыми потребителями продукции предприятий среднего формата являются такие же мелкие строительные компании и частные застройщики. Эти сферы сегодня на подъеме, поэтому спрос на цемент всегда остается высоким.

Основным конкурентным преимуществом в цементном производстве считается высокотехнологичное оборудование, позволяющее применять новейшие технологии. По этой причине старые заводы постепенно закрываются, а новые занимают их место.

Открывая свой бизнес в данной сфере, следует учитывать еще одну важную особенность – практически весь производимый в России цемент используется на внутреннем рынке и только порядка 3% идет на экспорт. Поэтому особых проблем с реализацией продукции не будет. Несмотря дороговизну и высокие энергетические затраты, производство цемента как бизнес характеризуется высокой прибыльностью и быстрой окупаемостью. Стабильно высокий спрос на производимый продукт обеспечивает хорошие продажи и возможность дальнейшего развития.